Úvod do výroby strojov

Stroj na výrobu Can je nevyhnutným zariadením v modernom obalovom priemysle, ktoré umožňuje hromadnú výrobu kovových plechoviek používaných na potraviny, nápoje, aerosóly a ďalšie výrobky. V dnešnom rýchlo sa rozvíjajúcom výrobnom prostredí môže dopyt po efektívnych, presných a hygienických balení urobiť stroje z výroby základného kameňa výroby. Sú navrhnuté tak, aby transformovali suroviny, ako je hliník a oceľová oceľ, do funkčných kontajnerov, ktoré spĺňajú prísne priemyselné normy pre bezpečnosť, trvanlivosť a trvanlivosť.

Odvetvie výroby plechovky sa za posledné desaťročia výrazne vyvinuli a presúvalo sa od metód manuálnej výroby k plne automatizovanej výrobnej linky schopnej vyrábať tisíce plechoviek za hodinu. Táto transformácia bola vyvolaná niekoľkými faktormi: zvyšujúci sa globálny dopyt po balenom tovaru, potreba ľahkého, ale silného balenia a rastúca dôležitosť udržateľnosti. Keďže preferencie spotrebiteľov sa posúvajú smerom k pohodliu a ekologickému baleniu, výrobcovia investovali značné prostriedky do pokročilých technológií výrobnej línie.

Jednou z kľúčových silných stránok moderného, ktorý môže vybaviť vybavenie, spočíva v jeho všestrannosti. Jedno výrobné zariadenie môže vyrábať rôzne formáty CAN-od dvojdielnych plechoviek po nápoje po trojdielne plechovky pre spracované potraviny-s použitím rovnakého alebo prispôsobivého stroja. Táto flexibilita umožňuje, aby výrobcovia rýchlo reagovali na trendy na trhu, sezónne požiadavky a požiadavky špecifické pre klienta.

Okrem obalu potravín a nápojov, dokáže vyrábať stroje Hrá tiež rozhodujúcu úlohu v odvetviach, ako sú farmaceutiká, kozmetika a chemikálie. Napríklad aerosólové plechovky sa široko používajú na výrobky osobnej starostlivosti, domáce čističe a priemyselné mazivo. Každá aplikácia vyžaduje rôzne konštrukčné špecifikácie, štandardy poťahovania a metódy tesnenia, ktoré sú začlenené do výrobnej linky, aby sa zabezpečila integrita produktu a súlad s bezpečnostnými predpismi.

Ďalším dôležitým faktorom v procese výroby plechovky je kontrola kvality. Moderné automatické výroby strojov sú vybavené presnými senzormi, systémami kontroly videnia a monitorovaním v reálnom čase na detekciu defektov, ako sú priehlbiny, nesprávne zarovnané švy alebo nepravidelnosti poťahovania. To zaisťuje, že každý kov môže opustiť výrobnú linku spĺňať prísne kritériá kvality stanovené výrobcami a regulačnými orgánmi.

Aby sme pochopili dôležitosť výroby strojov, je tiež užitočné rozpoznať ich príspevok k globálnym dodávateľským reťazcom. Plechovky sú ľahké, stohovateľné a vysoko recyklovateľné, čo z nich robí ideálnu voľbu pre dopravu na veľké vzdialenosti a udržateľné obalové riešenia. Bez efektívneho tvorby, môže švy a technológie tesnenia, mnohé z výrobkov, ktoré každý deň konzumujeme, by malo oveľa kratšiu trvanlivosť a bolo by náchylnejšie k kontaminácii.

Odvetvie výroby plechovky sa stal neoddeliteľnou súčasťou moderného života a s pokračujúcimi inováciami v oblasti automatickej výroby a optimalizácie výrobných liniek sa naďalej formuje spôsob, akým sú výrobky zabalené a dodávané spotrebiteľom na celom svete. Pochopenie toho, ako tieto stroje fungujú, typy dostupných a kľúčové úvahy pri ich investovaní do nich môže pomôcť podnikom robiť informované rozhodnutia a zostať konkurencieschopné v tomto vysoko dynamickom sektore.

Typy strojov na výrobu strojov

Dokáže vyrábať stroje kategorizovať niekoľkými spôsobmi, ale jednou z najpraktickejších metód je ich klasifikácia na základe typu plechoviek, ktoré vyrábajú, a na úrovni príslušnej automatizácie. Tieto klasifikácie nielen pomáhajú výrobcom zvoliť najvhodnejšie vybavenie pre ich potreby, ale tiež ovplyvňujú faktory, ako sú výrobná kapacita, nákladová efektívnosť a požiadavky na údržbu.

Na základe písania môže

Z hľadiska dizajnu sa plechovky zvyčajne rozdeľujú na dvojdielne plechovky a trojdielne plechovky, z ktorých každá vyžaduje rôzne výrobné procesy a stroje.

Na výrobu nápojových plechoviek, najmä hliníkových plechoviek, sa používajú primárne pri výrobe nápojových plechoviek, najmä hliníkových nápojov, šťavy a energetických nápojov. Tieto plechovky pozostávajú z jediného tela vytvoreného z kovového disku a samostatného veka. Výrobný proces vo všeobecnosti zahŕňa technológiu výkresu a žehlenia (D&I), kde je plochý list hliníka vtiahnutý do tvaru šálky a potom sa žehlí do konečnej výšky a hrúbky. Táto metóda umožňuje vysokorýchlostnú výrobu a zaisťuje, že telo CAN má hladký a plynulý povrch, ktorý zlepšuje trvanlivosť a zabraňuje úniku. Stroje s dvoma dielmi sú ideálne pre rozsiahle výrobné závody na výrobu nápojov, kde výstup môže dosiahnuť desiatky tisíc plechoviek za hodinu.

Trojdielne môžu vyrábať stroje, na druhej strane, sú častejšie v potravinárskom priemysle a v určitých aplikáciách priemyselných obalov. Tieto plechovky pozostávajú z valcovitého tela a dvoch koncových kusov (horný a spodný). Výrobný proces zahŕňa vytvorenie tela z plochého plechu, zváranie alebo spájkovanie bočného švu a potom po naplnení konce koncov. Trojdielne môžu stroje ponúkajú väčšiu flexibilitu, pokiaľ ide o veľkosť a tvar, vďaka čomu sú vhodné pre výrobky, ako je konzervovaná zelenina, polievky, farby a chemické nádoby. Môžu sa tiež vyrábať v menších množstvách bez významných zmien vo výrobnej linke, z ktorej majú úžitok výrobcov, ktorí slúžia viacerým kategóriám výrobkov.

Okrem týchto hlavných kategórií existujú špecializované stroje na výrobu výrobkov, ako sú aerosólové plechovky, ktoré si vyžadujú špecifické návrhy odolné voči tlakom, a ľahko otvorený koniec môžu stroje, ktoré zahŕňajú skóre veka pre spotrebiteľské pohodlie. Každý typ môže vyžadovať vlastnú skupinu formovania, poťahovania a inšpekčných zariadení na zabezpečenie výkonu a bezpečnosti výrobku.

Nasledujúca tabuľka sumarizuje hlavné rozdiely medzi dvojdielnymi a trojdielnymi strojmi.

| Písať | Opis štruktúry | Typické materiály | Bežné aplikácie | Rýchlosť výroby |

| Dvojdielne | Jednotlivé telo so samostatným vekom | Hliník | Nealkoholické nápoje, pivo, šťavy | Veľmi vysoké (až do 2000 plechoviek/min) |

| Trojdielne plechovky | Valcové telo s hornými a dolnými koncami | Pocká oceľ, hliník | Konzervy, farba, chemikálie | Mierne (100 - 600 plechoviek/min) |

Na základe automatizácie

Ďalšou dôležitou klasifikáciou pre výroby strojov je úroveň automatizácie. Výrobcovia si často vyberajú medzi manuálnymi, poloautomatickými a plne automatickými strojmi v závislosti od ich výrobných požiadaviek, rozpočtu a schopností pracovnej sily.

Manuál môže výroba stroje vyžadovať významné zapojenie operátora do kŕmených materiálov, zarovnanie komponentov a iniciovanie formovania alebo švov. Najčastejšie sa používajú v malých workshopoch alebo na prototypovanie a testovanie nových návrhov. Aj keď ponúkajú nízke počiatočné náklady, ich výstupná kapacita je obmedzená a konzistentnosť môže byť ovplyvnená ľudskou chybou.

Poloautomatický Can Can Stromes zasiahnu rovnováhu medzi manuálnymi a plne automatickými systémami. Určité operácie, ako napríklad kŕmenie a polohovanie, môžu stále vyžadovať manuálny vstup, ale procesy, ako je zváranie, príruba alebo švy, sú automatizované. Tento typ zariadenia je vhodný pre stredne veľké továrne, ktoré si vyžadujú flexibilitu, ale tiež chcú zlepšiť rýchlosť a presnosť výroby.

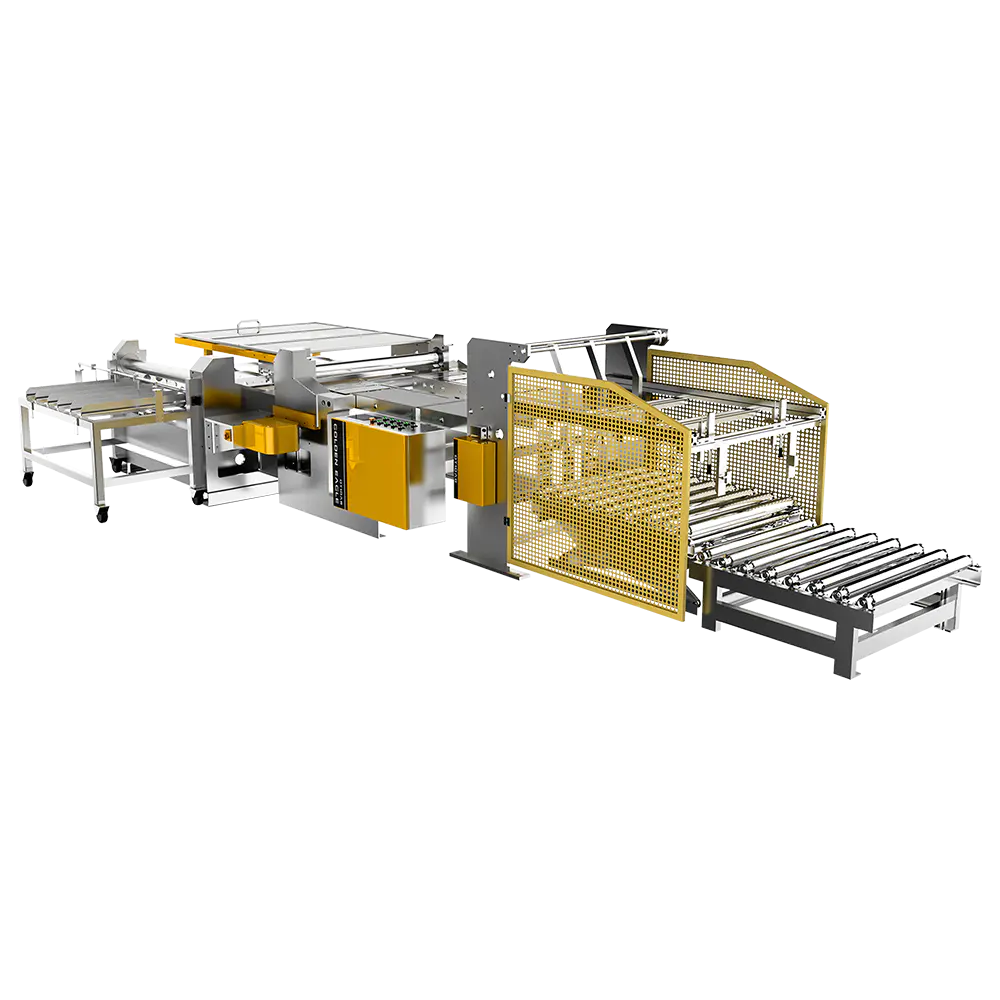

Plne automatické môžu stroje integrovať všetky fázy procesu - od kŕmenia surovín po formovanie, zváranie, povlak a švy - s minimálnym ľudským zásahom. Tieto stroje sú vybavené pokročilými riadiacimi systémami a môžu udržiavať konzistentnú kvalitu a prevádzkujú nepretržite po dlhšiu dobu. Plne automatizované vedenia sú ideálne pre veľkých výrobcov, ktorí uprednostňujú vysokú priepustnosť a konzistentné štandardy výrobkov.

Tu je porovnanie troch úrovní automatizácie:

| Automatizácia | Zapojenie operátora | Rýchlosť výroby | Typické prípady použitia |

| Manuál | Vysoký | Nízky | Malé workshopy, vlastné plechovky |

| Semi-automatic | Médium | Mierny | Výroba potravín a nápojov so stredne |

| Plne automaticky | Nízky | Vysoký | Priemyselná výroba |

Kľúčové komponenty výroby strojov

Stroj na výrobu plechovky nie je jediným jednoduchým zariadením - je to koordinovaný systém zložený z viacerých komponentov, z ktorých každá vykonáva špecializovanú funkciu. Pochopenie týchto komponentov je nevyhnutné na vyhodnotenie výkonu stroja, plány plánovania údržby a riešenie problémov s výrobou. Zatiaľ čo špecifická konfigurácia sa môže líšiť v závislosti od toho, či je stroj pre dvojdielne alebo trojdielne plechovky, v moderných vedeniach sa bežne vyskytujú nasledujúce prvky.

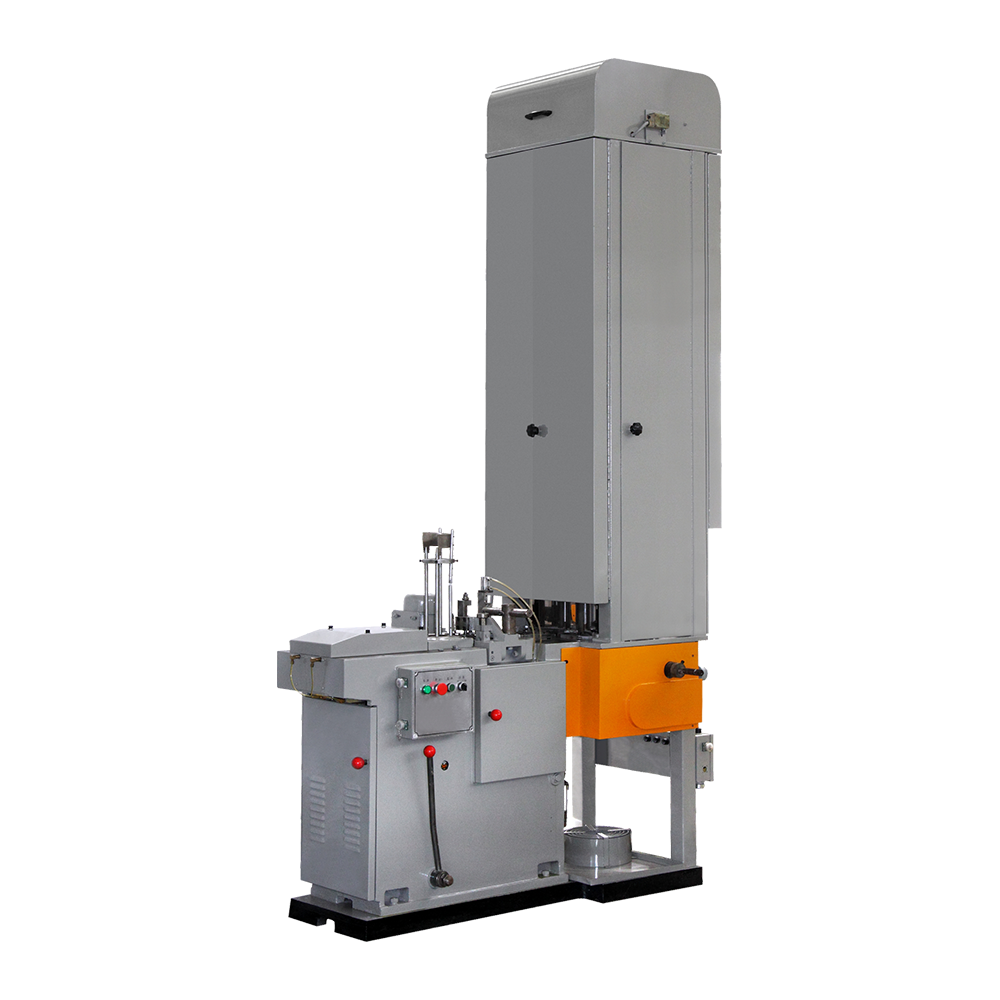

Výrobca tela

Tvorca tela je srdcom výroby dvojdielnej plechovky. Trvá plochý kovový list (často hliník pre nápojové plechovky) a transformuje ho na valcové telo procesom nazývaným kreslenie a žehlenie (D&I). Zahŕňa to nakreslenie kovu do tvaru šálky a potom ho prejsť žehliacimi zomrieť, aby sa dosiahla požadovaná výška a hrúbka steny. Presnosť výrobcu tela priamo ovplyvňuje rozmery, konzistentnosť hmotnosti a štrukturálnu integritu. V vysokorýchlostných líniách sú tvorcovia tela schopní vyrábať viac ako 2000 plechoviek za minútu, čo robí svoju presnosť a trvanlivosť pre uspokojenie požiadaviek na výrobu.

Pri výrobe trojdielnej plechovky je ekvivalentná fáza tvorba tela a zváranie, kde sa do valca valí plochý plachtu a jeho šev je zváraný alebo spájkovaný. Stroj musí zabezpečiť dokonalé zarovnanie, aby sa predišlo únikom a zabezpečilo hladké spracovanie po prúde.

Zastrihávač

Po vytvorení tela plechovky, zastrihávač zaisťuje, že otvorená hrana je dokonale rovná a v správnej výške. Orezávanie odstraňuje akýkoľvek nerovnomerný alebo prebytočný kov z formovacej fázy, čím sa zabezpečí, že všetky plechovky majú rovnomerné rozmery pre ďalšie procesy, ako je príruba a švy. Vysokokvalitný breasmer tiež znižuje odpad z materiálu optimalizáciou presnosti rezania, čo môže mať významný vplyv na náklady na veľkú prevádzku.

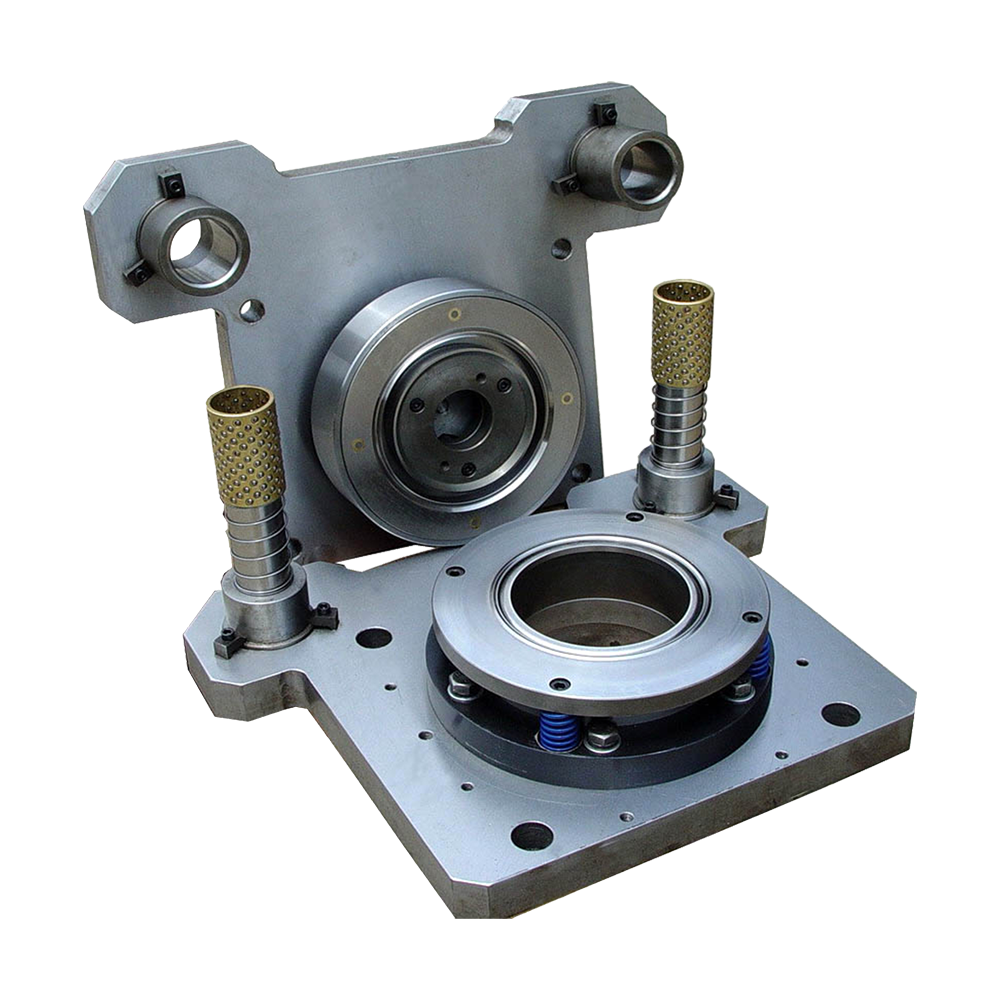

Bludisko

Bludisko je zodpovedný za tvarovanie horných a dolných hrán tela CAN smerom von, čím sa vytvorí príruba, ktorá sa neskôr použije na pripojenie koncov. Tento krok je nevyhnutný v trojdielnej výrobe, pretože zaisťuje bezpečné a vzduchotesné tesnenie, keď sú koncové konce v švov. V prípade dvojdielnych plechoviek sa príruba zvyčajne vzťahuje iba na otvorený koniec, pretože spodná časť je tvorená ako súčasť tela.

Korálka

Korálky tvorí vodorovné hrebene alebo korálky okolo tela Can. Tieto guľôčky dodávajú plechovke pevnosť a tuhosť, čo jej umožňuje vydržať vnútorný tlak (v prípade sýtených nápojov) alebo vonkajšie manipulačné napätia počas prepravy. Korálky sú obzvlášť dôležité pre potravinové plechovky, ktoré môžu podstúpiť tepelné spracovanie, pretože pomáha predchádzať deformácii pri tepla a tlaku.

Krk

Pri výrobe nápojov potkanovanie striekajú priemer otvoreného konca plechovky, aby sa zhodovala s veľkosťou veka. To nielen šetrí materiál v procese výroby veka, ale tiež poskytuje lepšiu tesniacu plochu. Moderné striedkych strojov používajú viacero prírastkových krokov, aby sa zabránilo poškodeniu povrchu alebo štruktúry CAN, čím sa zabezpečí zachovanie sily aj vzhľadu.

Poťahovanie a tlačiarenské jednotky

Pred alebo po vytvorení plechovky často prechádzajú poťahovými a tlačovými jednotkami, aby aplikovali ochranné vrstvy a dekoratívne vzory. Vnútorné povlaky chránia obsah pred reakciou s kovom, zatiaľ čo vonkajšie povlaky bránia korózii a zvyšujú vizuálnu príťažlivosť. Tlačové jednotky, často používajúce vysokorýchlostnú tlačovú tlač, používajú grafiku značky a informácie o produkte. Tieto fázy vyžadujú presné zarovnanie a kontrolu farieb, aby sa udržala konzistentnosť značky.

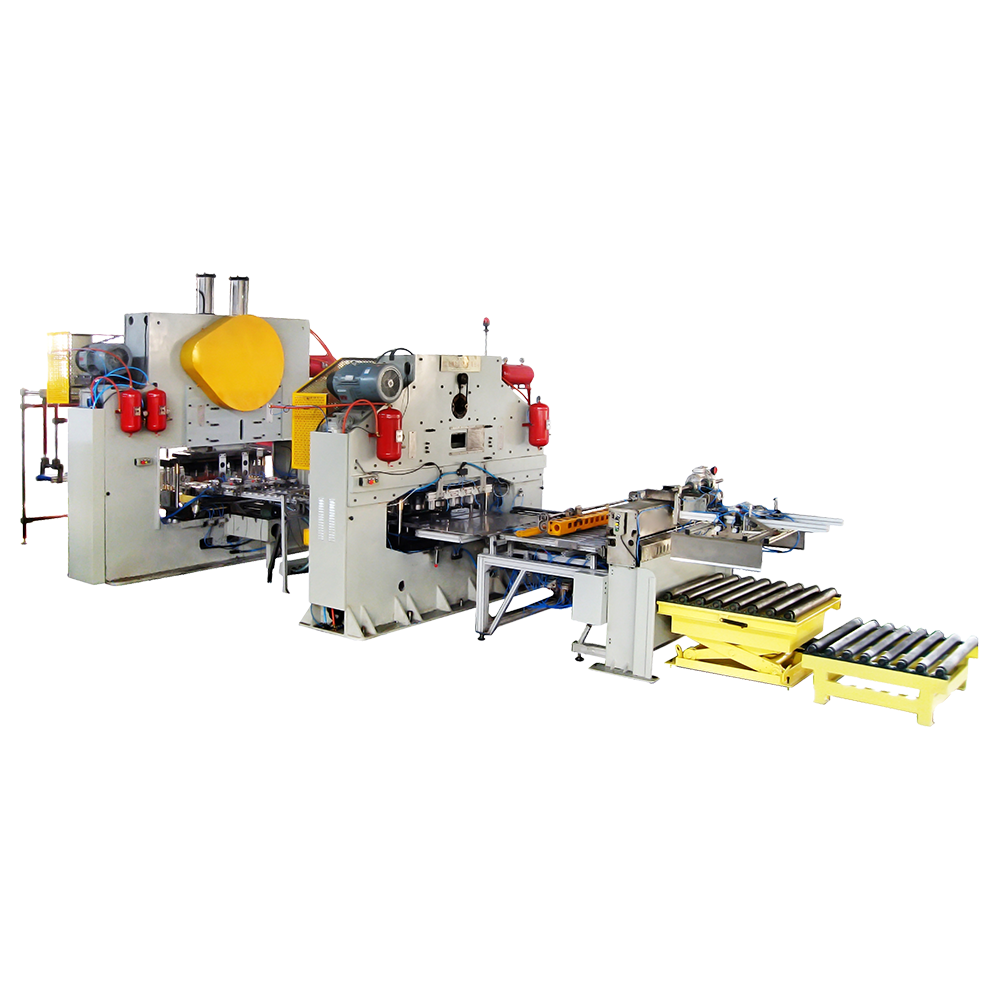

Švy

Sever pripevňuje konce Can (viečka alebo spodky) k telu procesom nazývaným dvojité švy, ktorý zloží a komprimuje okraje tela CAN a končí spolu. To vytvára hermetické tesnenie, ktoré zabraňuje úniku a kontaminácii. Integrita švu je kritická a námorníci sú často vybavení senzormi regulácie kvality, aby zistili akékoľvek defekty v reálnom čase.

Inšpekčné systémy

Modern Can Stromes obsahuje automatizované inšpekčné systémy, ktoré používajú fotoaparáty, senzory a niekedy röntgenovú technológiu na detekciu defektov, ako sú priehlbiny, škrabance, nesprávne rozmery alebo nepravidelnosti švov. Tieto systémy pomáhajú udržiavať štandardy kvality a znižujú odpad identifikáciou problémov skôr, ako sa plechovky dostanú do fázy plnenia.

Dopravníky a systémy manipulácie s materiálmi

Dopravnice prepravujú plechovky medzi rôznymi fázami výroby, zatiaľ čo systémy manipulácie s materiálom zabezpečujú hladký tok komponentov, ako sú viečka, konce a surové plachty. Tieto systémy sú často synchronizované s hlavnou výrobnou linkou, aby sa predišlo prekážkam a udržali sa účinnosť.

Nižšie je uvedená súhrnná tabuľka hlavných komponentov a ich primárnych funkcií:

| Komponent | Primárna funkcia | Dôležitosť pri výrobe |

| Výrobca tela | Formy môže telo z kovového plechu | Určuje základný tvar a pevnosť |

| Zastrihávač | Úrovne otvorené okraja plechovky | Zabezpečuje jednotné rozmery |

| Flanger | Vytvára prírubu pre švy | Nevyhnutné pre vzduchotesné tesnenie |

| Korálka | Dodáva zosilnenie korálikov | Zlepšuje odolnosť proti tlaku |

| Krk | Znižuje priemer otvoreného konca | Šetrí materiál veka a zlepšuje tesnenie |

| Poťahovanie/tlačiarenské jednotky | Aplikuje ochranné a dekoratívne vrstvy | Zabraňuje korózii a dodáva značku |

| Námorník | Pripevňuje konce k telu | Zaisťuje tesnenie odolné voči úniku |

| Inšpekčné systémy | Zisťuje chyby | Udržiava kontrolu kvality |

| Dopravníky/manipulácia | Pohybuje plechovky cez etapy | Podporuje nepretržitú prevádzku |

Výrobný proces výroby strojov

Výrobný proces v rámci výroby je starostlivo zorganizovaná sekvencia mechanických, tepelných a kvalitných operácií. Aj keď existujú variácie medzi dvojdielnou a trojdielnou výrobou, základná logika zostáva rovnaká: transformácia surových kovových listov alebo cievok do hotových plechoviek pripravených na vyplnenie a distribúciu. Nižšie je uvedené podrobné rozdelenie typických výrobných fáz v modernom zariadení na výrobu.

Príprava materiálu

Tento proces začína kovovou prípravou, zvyčajne zahŕňajúcou oceľ z hliníka alebo cínovej dosky dodávanej vo veľkých cievkach alebo listoch. Tieto suroviny sa najprv vyčistia, aby sa odstránili akékoľvek povrchové oleje alebo kontaminanty, čím sa zaisťuje optimálna adhézia pre povlaky a tlač neskôr v procese. V vysokorýchlostných čiarach môže táto fáza obsahovať aj povrchové ošetrenie, aby sa zvýšila rezistencia na koróziu a zlepšila tvorbu.

Pre trojdielne plechovky sa listy prerezávajú na správnu veľkosť pre následné valcovanie a zváranie, zatiaľ čo v dvojdielnej výrobe sa kovové cievky napájajú priamo do procesu výroby šálky.

Formovanie pohárov a tvorba tela

V dvojdielnej výrobe môže vyčistiť vyčistený kov cez skrinku, ktorý vyrazí plytké šálky z cievky. Tieto šálky potom vstupujú do výrobcu tela, kde proces výkresu a žehlenia natiahne kov do vysokých, tenkostenných telies. Proces musí vyvážiť pevnosť s účinnosťou materiálu, čím sa zabezpečí dostatočne tenké steny, aby sa znížila hmotnosť, ale dostatočne silná, aby odolala tlaku.

V trojdielnej výrobe sa namiesto skrinky vyrezávajú listy do valcového tvaru a zvára sa pozdĺž bočného švu. Tento zváraný valec potom pokračuje ako prírub a korálky.

Orezávanie a prírub

Po vytvorení tela CAN odstráni zastrihávače akékoľvek nerovnomerné hrany, aby sa dosiahla presné výškové špecifikácie. Po orezaní sa Flanger ohýba okraje smerom von, aby vytvoril prírubu na pripevnenie koncov. Toto je kritický krok na zabezpečenie vzduchotesného tesnenia v neskorších fázach.

Korálky

Korálky dodáva telu CAN vodorovné hrebene, aby sa zvýšila pevnosť a zabránila deformácii počas tepelného spracovania alebo prepravy. Vzorec korálkov je určený typom produktu, ktorý bude obsahovať CAN - napríklad karhonanované nápoje si môžu vyžadovať rôzne výstuž v porovnaní s konzervovanou zeleninou.

Krk (pre nápojové plechovky)

V nádobách na nápoje krky znižuje priemer otvorenia plechovky tak, aby zodpovedal veľkosti veka, čo pomáha šetriť materiál a zlepšovať tesnenie. To sa robí postupne v niekoľkých fázach, aby sa zabránilo poškodeniu štruktúry CAN.

Poťahovanie a tlač

Pred dokončením montáže prechádzajú plechovky poťahovými strojmi, ktoré používajú vnútornú ochrannú vrstvu, aby sa zabránilo reakciám medzi obsahom a kovom. Na zabránenie korózii a zlepšenie trvanlivosti sa používa aj vonkajší povlak.

Po povlaku sa plechovky presúvajú do tlačiarenských jednotiek, kde sa pomocou vysokorýchlostnej tlačovej tlače aplikuje grafika značky, výživové štítky a informácie o produkte. Presnosť je tu kľúčová - nekonzistentnosť sfarbenia alebo farebnej nekonzistentnosti môže mať za následok odmietnuté dávky.

Švy a koncová aplikácia

Pre trojdielne plechovky sa oba konce zvyčajne aplikujú po naplnení, ale jeden koniec (spodok) sa môže počas výrobnej fázy viazať. V prípade dvojdielnych plechoviek je spodná časť neoddeliteľnou súčasťou tela a iba horný koniec je po naplnení šialený. Šetrový stroj sa skladá a uzamkne okraj veka pomocou príruby Can, aby sa vytvorilo hermetické tesnenie.

Inšpekcia a kontrola kvality

Automatizované inšpekčné systémy kontrolujú každú plechovku na defekty vrátane rozmerových nepresností, integrity švu, škrabancov na povrchu a kvality povlaku. Pri vysokorýchlostných operáciách môžu inšpekčné systémy spracovať tisíce plechoviek za minútu a odmietnuť akékoľvek, ktoré nespĺňajú špecifikácie.

Balenie a paletizácia

Plechovky sa počítajú, naskladajú a zabalia na prepravu. V mnohých továrňach sa robotické paletizátory používajú na efektívne usporiadanie plechoviek na palcety, pripravené na prepravu do plnenia rastlín. Správne balenie je dôležité na ochranu plechoviek počas skladovania a prepravy, čím sa minimalizuje riziko priehlbín alebo kontaminácie.

Nižšie je uvedená súhrnná tabuľka výrobného procesu výroby Can:

| Pódium | Opis | Kľúčový účel |

| Príprava materiálu | Čistenie a ošetrenie kovových listov alebo cievok | Zaistite čistý povrch odolný voči korózii |

| Formovanie / valcovanie pohárov | Vytváranie počiatočného tvaru tela | Pripravte sa na ďalšie formovanie |

| Tvorba tela | Kreslenie a žehlenie (dvojdielne) alebo zváranie (trojdielne) | Dosiahnuť konečné rozmery tela |

| Orezávanie | Rezanie do presnej výšky | Zaistite rovnomernosť utesnenia |

| Prírub | Ohyb okrajov vonku | Povoľte bezpečné pripevnenie koncov |

| Korálky | Pridanie posilňovacích hrebeňov | Zlepšiť odolnosť pevnosti a tlaku |

| Krk | Zníženie priemeru otvoreného konca | Ušetrite materiál, zlepšiť tesnenie |

| Poťahovanie a tlač | Aplikácia ochranných a dekoratívnych vrstiev | Zabráňte korózii, pridajte značku |

| Švída | Pripevnenie môže konať | Vytvorte vzduchotesné tesnenie |

| Kontrola | Detekcia defektov | Udržujte kontrolu kvality |

| Balenie | Stohovanie | Pripravte sa na zásielku |

Aplikácie môžu vyrábať stroje

Potravinársky priemysel

Stroje môžu v potravinárskom priemysle široko používať na výrobu potravinárskych plechoviek na zachovanie ovocia, zeleniny, mäsa, morských plodov a spracovaných potravín. Tieto stroje zvládajú celý výrobný proces, od formovania plechovky po švy a niekedy dokonca dokážu naplniť a dokážu utesniť, čím sa zabezpečí, že jedlo vo vnútri zostane bezpečné, hygienické a stabilné poličky na dlhšiu dobu. Špecializované stroje môžu produkovať plechovky rôznych veľkostí a tvarov, ktoré spĺňajú rôzne požiadavky na balenie vrátane valcových, obdĺžnikových a oválnych foriem. Napríklad vysokorýchlostné automatické výrobné linky sa používajú na výrobu veľkých objemov konzervovaných paradajok, fazule alebo jedál pripravených na konzumáciu a znižujú náklady na pracovnú silu pri zachovaní konzistentnej kvality.

Nápojový priemysel

V nápojovom priemysle, dokáže vyrábať stroje Zohrajte kritickú úlohu pri výrobe plechoviek z hliníkových nápojov pre nealkoholické nápoje, pivo a energetické nápoje. Stroje sú navrhnuté tak, aby zvládli vysokorýchlostné operácie, často tvoriace plechovky pomocou dvojdielnych strojov vyrábajú výroby procesov kreslenia a žehlenia steny (DWI). Po vytvorení sa plechovky vyčistia, naplnia a zapečatené efektívne pomocou automatického výroby zariadení, aby sa zabezpečila integrita produktu a minimalizovala riziká kontaminácie. Tieto stroje sú často integrované do kompletnej výrobnej linky CAN, ktorá umožňuje výrobcom nápojov udržiavať vysokohorový výkon a zároveň spĺňať prísne hygienické a bezpečnostné normy.

Aerosólový priemysel

Aerosólový priemysel sa spolieha na výrobu Specializovaných strojov na výrobu aerosólových plechoviek pre výrobky, ako sú spreje osobnej starostlivosti, čistiace prostriedky na domácnosť, lubrikanty a priemyselné chemikálie. Na rozdiel od potravín alebo plechoviek na nápoje vyžadujú aerosólové plechovky presné vyplnenie pod tlakom a špecializované metódy utesnenia, aby sa zabránilo únikom a zabezpečeniu bezpečnosti. Stroje v tomto sektore často zahŕňajú poloautomatickú alebo plne automatickú výrobu systémov vybavených tlakovým testovaním a mechanizmami kontroly kvality. Výroba aerosólových plechoviek vyžaduje starostlivý výber materiálu, zvyčajne s použitím cínovej ocele alebo hliníka, a stroje musia byť schopné spoľahlivo zvládnuť tieto materiály pri zachovaní účinnosti výroby.

Faktory, ktoré je potrebné zvážiť pri nákupe stroja na výrobu výroby

Výrobná kapacita

Pri výbere stroja na výrobu plechovky je nevyhnutné, aby ste sa prispôsobili výrobnej kapacite stroja s vašimi výrobnými požiadavkami. Vysokoškolská výroba v potravinárskom alebo nápojovom priemysle si zvyčajne vyžaduje, aby sa stroje integrovali do výrobnej linky CAN, ktoré sú schopné vyrábať tisíce kovových plechoviek za hodinu. Menšie operácie, ako sú remeselnícke nápoje alebo výrobcovia špeciálnych potravín, môžu mať úžitok viac z poloautomatického výroby strojov, ktoré vyvážia efektívnosť a flexibilitu. Hodnotenie výrobnej kapacity zaisťuje, že vaše investície sú v súlade s dopytom po trhu a zabraňujú prekážkam, ktoré môžu formovať, dokážu švajmi alebo môžu vyplniť procesy.

Kompatibilita

Rôzne výroby strojov sú navrhnuté tak, aby pracovali so špecifickými materiálmi CAN, ako je hliník, plechová oceľ alebo špeciálne zliatiny pre aerosólové plechovky. Zabezpečenie kompatibility materiálu je rozhodujúce pre udržiavanie kvality produktu a dlhovekosti strojov. Napríklad stroje, ktoré vyrábajú potravinárske plechovky, často potrebujú komponenty odolné voči korózii na zvládnutie kyslého obsahu, zatiaľ čo stroje pre nápoje na nápoje musia prispôsobiť ľahké hliníkové listy. Vyhodnotenie schopnosti stroja zvládnuť vaše zamýšľané materiály znižuje riziko defektov počas formovania a môže švíkali a zaisťuje plynulejšiu prevádzku výrobnej linky.

Automatizácia

Úroveň automatizácie A Can, aby stroj ovplyvnil efektívnosť, požiadavky na prácu a konzistentnosť výroby. Plne automatické výroby strojov sú ideálne na výrobu rozsiahlej výroby, umožňujúcu nepretržitú tvorbu, môžu vyplniť a môžu utesniť minimálnym ľudským zásahom. Naproti tomu poloautomatické výroby stroje ponúkajú flexibilitu pre menšie dávky alebo prispôsobené plechovky a plechovky na nápoje, kde operátori môžu manuálne upravovať určité parametre. Rozhodovanie o príslušnej úrovni automatizácie pomáha optimalizovať prevádzkové náklady a zosúladí schopnosti stroja s výrobnými cieľmi.

Údržba a podpora

Dostupnosť náhradných dielov a technická podpora je kľúčovým faktorom pri investovaní do výroby strojov. Stroje so spoľahlivými službami údržby znižujú prestoje v výrobných linkách CAN a zabezpečujú konzistentnú kvalitu kovových plechoviek, potravinárskych plechoviek a plechoviek na nápoje. Výrobcovia alebo dodávatelia, ktorí poskytujú komplexné školenie, rozvrhy preventívnej údržby a pripravený prístup k náhradným dielom, pomáhajú minimalizovať prevádzkové prerušenia a predĺžiť životnosť stroja. Táto úvaha je obzvlášť kritická pre vysokorýchlostné automatické výroby systémov, kde aj krátke zastavenia môžu výrazne ovplyvniť produkčný výstup.

Cena a NI

Pri nákupe stroja na výrobu výroby Can Make A Can Met Machine je nevyhnutné hodnotenie celkových nákladov na vlastníctvo a návratnosť investícií (NI). Okrem počiatočnej kúpnej ceny ovplyvňujú celkovú nákladovú efektívnosť faktory, ako je spotreba energie, údržba, náhradné diely, práca a životnosť stroja. Pre rozsiahlu výrobu môžu investície do systému výroby automatickej výroby viesť k vyšším počiatočným výdavkom, ale rýchlejšou návratnosťou investícií v dôsledku zvýšenej priepustnosti kovových plechoviek, potravinárskych plechoviek alebo plechoviek na nápoje. Menšie operácie využívajúce poloautomatické výroby strojov môžu optimalizovať náklady pri zachovaní flexibility pre rôzne produktové rady. Starostlivá finančná analýza zaisťuje, že vybrané vybavenie spĺňa výrobné aj rozpočtové ciele.

Trendy a inovácie pri výrobe technológie

Udržateľnosť

Udržateľnosť sa stala významným zameraním v priemysle výroby plechoviek. Moderné výroby strojov sú stále viac navrhnuté tak, aby znižovali spotrebu energie a minimalizovali odpady počas tvorby, dokážu na švíky a môžu vyplniť procesy. Používanie recyklovaných materiálov v kovových plechovkách, potravinárskych plechovkách a nápojových plechovkách rastie, podporované strojmi schopnými manipulovať s premenlivými hrúbkami materiálu bez ohrozenia štrukturálnej integrity. Ekologické procesy nielen znižujú vplyv na životné prostredie, ale tiež pomáhajú výrobcom dodržiavať vyvíjajúce sa predpisy a uspokojiť dopyt spotrebiteľov po trvalo udržateľných obalových riešeniach.

Automatizácia a robotika

Integrácia automatizácie a robotiky je transformácia výrobných línií Can. Pokročilá automatická výroba strojov, ktoré teraz pripravujú stroje, začleňujú robotické ramená pre presnú manipuláciu, zarovnanie a stohovanie kovových plechoviek počas tvorby a môžu švajstvá. Automatizácia zvyšuje rýchlosť výroby, znižuje ľudské chyby a zlepšuje konzistentnosť vysokohorovej výroby, najmä v prípade potravinárskych plechoviek, plechoviek na nápoje a aerosólových plechoviek. Optimalizačné nástroje poháňané AI navyše môžu monitorovať výkon stroja, predpovedať potreby údržby a upravovať parametre v reálnom čase, ďalšie zefektívnenie môže vykonávať prevádzku.

Digitalizácia

Digitalizácia zohráva rozhodujúcu úlohu v modernej technológii. Senzory a analýza údajov sú čoraz viac zabudované do výroby strojov na monitorovanie parametrov, ako je tlak, teplota a zarovnanie počas tvorby, môžu sa napĺňať a môžu vyplniť. Zber údajov v reálnom čase umožňuje výrobcom identifikovať neefektívnosť, predpovedať požiadavky na údržbu a zabezpečiť konzistentnú kvalitu kovových plechoviek, potravinárskych plechoviek a plechoviek na nápoje. Okrem toho digitálna integrácia uľahčuje diaľkové monitorovanie a podávanie správ o výrobných linkách, čo výrobcom umožňuje rýchlo reagovať na akékoľvek prevádzkové odchýlky a zlepšiť celkovú spoľahlivosť procesu.

Budúci výhľad na priemysel výroby plechovky

Budúcnosť priemyslu výroby plechoviek je úzko spojená s technologickým pokrokom, iniciatívami v oblasti udržateľnosti a vyvíjajúcimi sa požiadavkami na trhu. Očakáva sa, že stroje môžu byť čoraz efektívnejšie, so zlepšením schopností automatického výroby, vylepšené môže tvoriť presnosť a optimalizované techniky švov. Trend smerom k ekologickým kovovým plechovkám, potravinovým plechovkám a plechovkami na nápoje sa pravdepodobne zrýchli, pričom viac výrobných liniek prijíma recyklované materiály a procesy úspory energie. Očakáva sa, že digitalizácia a monitorovanie riadené AI sa stane štandardom výrobných liniek CAN, čo umožní výrobcom zlepšiť kontrolu kvality, znížiť prestoje a zvýšiť priepustnosť. Okrem toho, ako rastie globálny dopyt po zabalených potravinách, nápojoch a aerosólových výrobkoch, môže sa vyrábať vybavenie naďalej vyvíjať tak, aby vyhovovalo rôznym výrobným potrebám pri zachovaní nákladovej efektívnosti a prevádzkovej spoľahlivosti. Celkovo je priemysel CAN pripravený na stabilný rast, s inováciami v strojoch, automatizácii a udržateľných postupoch, ktoré vedú k ďalšej výrobe CAN. .