Základné výberové body a analýza aplikácií na výrobu strojov

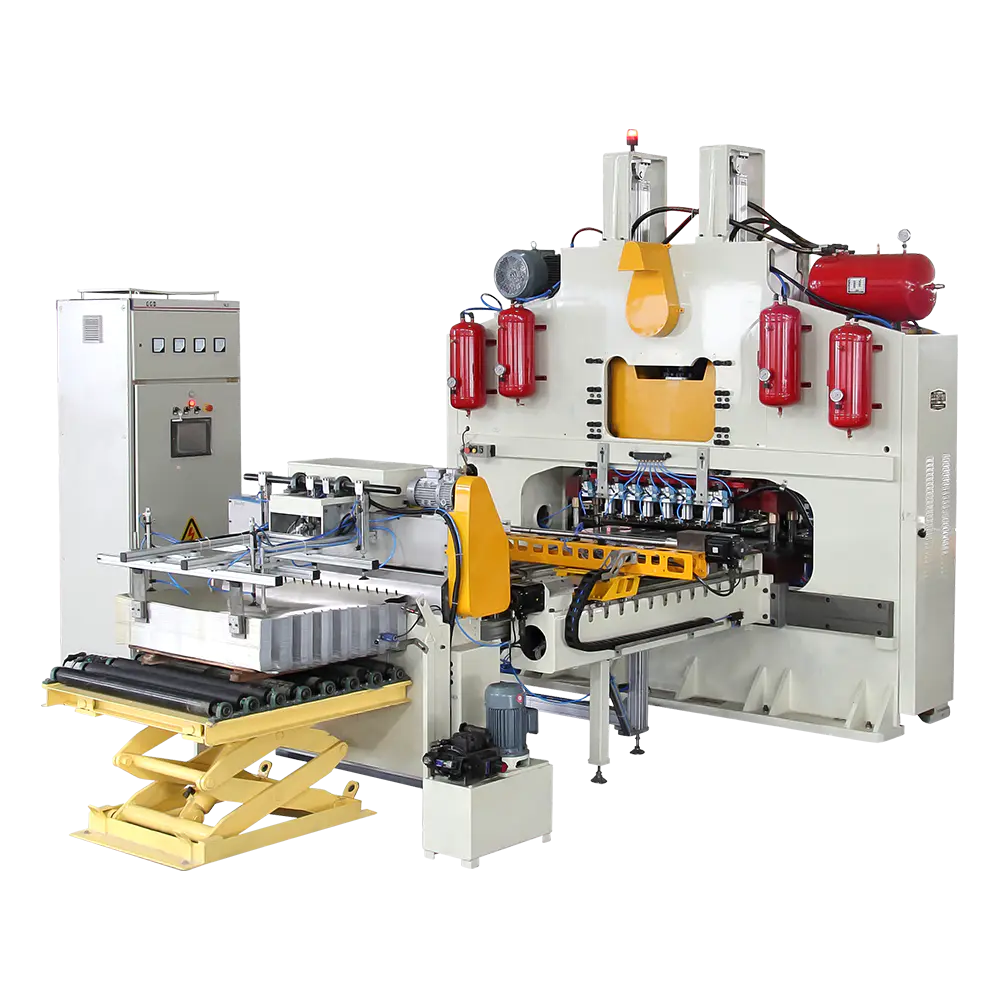

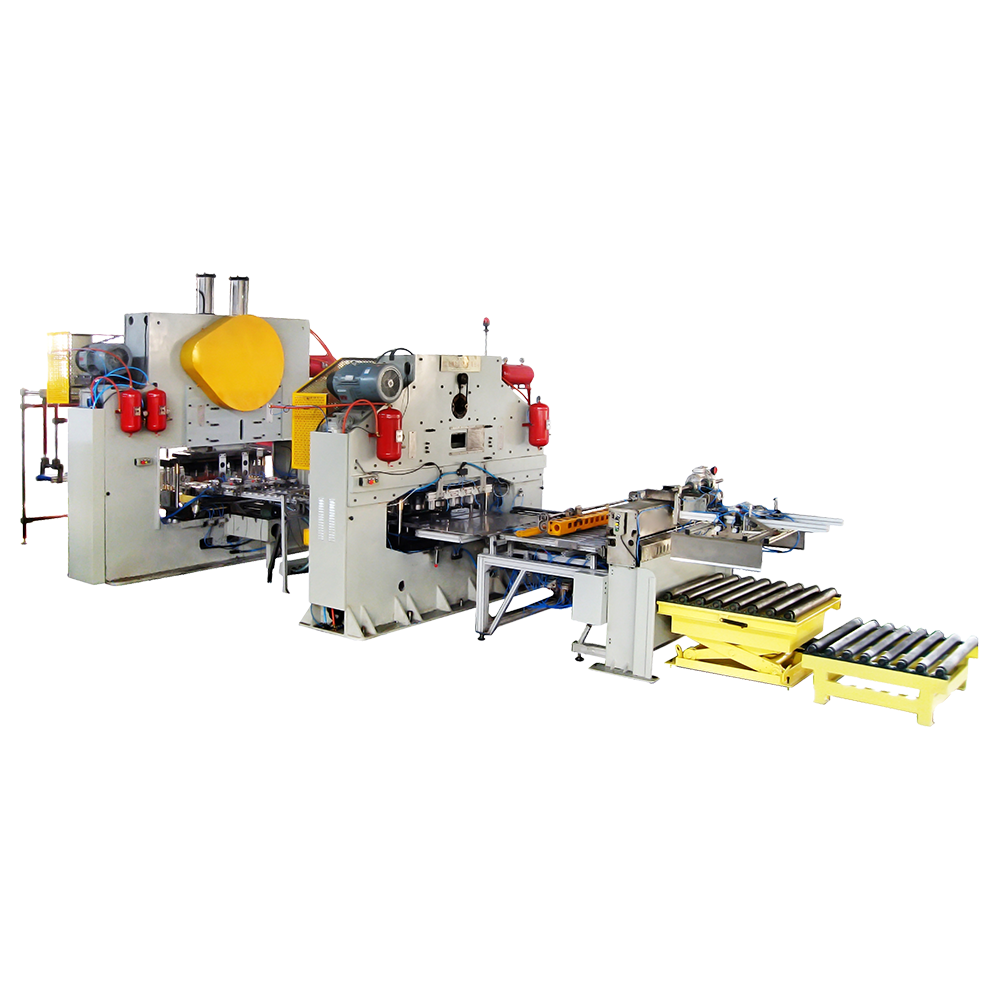

Úvod do hlavných typov výroby strojov

V závislosti od rôznych výrobných procesov, dokáže vyrábať stroje Zahŕňajú hlavne výroby strojov, výroby strojov, výroby strojov, výroby strojov a automatického multifunkčného výroby strojov. Stroje na výrobu valcovania sa používajú na valcovanie kovových dosiek do valcových tvarov a sú základným zariadením pre výrobu Can; Opatrovanie, ktoré môžu stroje výroby, sú zodpovedné za formovanie viečok CAN a dna. Stroje na výrobu valcovania sa používajú na pevné skombinovanie veka plechovky s okrajom tela CAN, aby sa zabezpečilo utesnenie tela CAN. Automatický multifunkčný môže spôsobovať, že stroje integrujú rôzne procesy a sú vhodné pre rozsiahlu výrobu. Rôzne typy výroby strojov sú vhodné pre rôzne špecifikácie tela a požiadavky na výrobu. Pri výbere musia byť primerane zladení podľa špecifického návrhu a výrobného procesu tela CAN.

Analýza požiadaviek na výrobu

Pri výbere stroja na výrobu CAN sa musia plne zvážiť požiadavky na výrobu, vrátane výrobnej stupnice, môžu telesné špecifikácie, rýchlosť výroby a rozmanitosť výrobkov. Na hromadnú výrobu môže vybavenie s vysokým stupňom automatizácie účinne zvýšiť výrobnú kapacitu, znížiť náklady na pracovnú silu a zabezpečiť stabilnú kvalitu výrobkov. Naopak, pre výrobu viacerých odvalení a malých šarží je dôležitejšia flexibilita a pohodlie úpravy zariadení. Rozdiel vo veľkosti plechovky a hrúbke materiálu tiež priamo ovplyvňuje výber zariadenia. Zariadenie musí byť schopné splniť rôzne špecifikácie a požiadavky na procesy zapojené do výroby, aby sa zabezpečila plynulá výroba.

Úvahy o indexe výkonnosti zariadenia

Indikátory výkonnosti konzervovacieho stroja sú kľúčové parametre na meranie jeho použiteľnosti, najmä vrátane rýchlosti výroby, presnosti spracovania, úrovne automatizácie a stability zariadenia. Rýchlosť výroby určuje celkovú výrobnú kapacitu a je potrebné ju úzko zodpovedať výrobnému plánu; Presnosť spracovania priamo ovplyvňuje tesniaci výkon a služobnú životnosť plechovky a zariadenie by malo zabezpečiť vysokú konzistentnosť a presnosť. Úroveň automatizácie ovplyvňuje pohodlie prevádzky a bezpečnosti výroby. Vysoko automatizované vybavenie je vybavené senzormi a inteligentnými riadiacimi systémami na dosiahnutie automatickej detekcie a úpravy parametrov. Stabilita zariadenia súvisí s kontinuitou výrobného procesu, čím sa znižuje frekvencia prestojov, čím sa zlepší celková účinnosť.

Typy materiálov prispôsobených zariadeniu

Počas výrobného procesu sa musí konzervovacia stroj prispôsobiť rôznym materiálom vrátane hliníka, nehrdzavejúcej ocele, železa a kompozitných materiálov. Existujú rozdiely v tvrdosti a hrúbke rôznych materiálov a zariadenie musí mať zodpovedajúce schopnosti formovania. Napríklad z nehrdzavejúcej ocele je ťažšia, čo kladie vyššie požiadavky na dierovací tlak a trvanlivosť plesní. Povrchové ošetrenie a fyzikálne vlastnosti materiálu tiež ovplyvňujú mieru opotrebenia a požiadavky na údržbu zariadenia. Preto je pri výbere dôležitými úvahami odolnými voči opotrebovaniu a pohodlí výmeny častí nosenia.

Pohodlie údržby

Údržba zariadenia priamo súvisí s jeho životnosťou a efektívnosťou výroby. Konzervovací stroj by mal byť navrhnutý primerane na uľahčenie denného čistenia, kontroly a údržby. Jednoduché a modulárne vybavenie môže skrátiť čas údržby a skrátiť výpadky výroby. Výmena nosiacich dielov by mala byť jednoduchá a dodávka príslušenstva by mala byť dostatočná na uľahčenie rýchleho obnovenia prevádzky výrobnej linky. Okrem toho je dôležitým faktorom aj kvalita servisu a technickej podpory poskytovanej výrobcom zariadení pri zabezpečovaní dlhodobej stabilnej prevádzky zariadenia.

Aplikačné scenáre a analýza prípadov

Konzervovacie stroje sa široko používajú v potravinách a nápojoch, chemikáliách, farbe, mazide a farmaceutických poliach. Rôzne aplikačné scenáre majú rôzne požiadavky na výkon konzervovania. V priemysle potravín a nápojov sú obzvlášť dôležité tesnenie a povrchová úprava tela CAN, takže zariadenie musí podporovať vysoko presné spracovanie a ľahko čistiteľnú prevádzku. Chemický priemysel vyžaduje, aby telo CAN, aby malo dobrý odpor proti korózii a silné schopnosti spracovania materiálu, a konzervovacia stroj musí byť schopná splniť tieto požiadavky na výkon. V kombinácii s konkrétnou analýzou prípadov je užitočné pochopiť, ako môžu stroje na výrobu rôznych odvetví potrieb primeraným výberom.

Vývoj technológie a budúce trendy

S rozvojom priemyselnej automatizácie a inteligentnej výroby sa technológia výroby strojov sťahuje smerom k digitalizácii a inteligencii. Budúce vybavenie bude používať viac senzorov a riadiacich systémov na dosiahnutie monitorovania a automatického nastavenia v reálnom čase. Internet vecí a technológie veľkých dát pomôže optimalizovať výrobný proces, zlepšiť efektívnosť prevádzky zariadenia a kvalitu produktu. Ochrana životného prostredia a úspora energie sa navyše stali dôležitými úvahami v dizajne. Zariadenie sa zaviazalo k znižovaniu spotreby energie a znižovaní odpadu z materiálu, čím podporuje trvalo udržateľnú výrobu.

Dizajn bezpečnosti zariadenia

Počas prevádzky s vysokou intenzitou musia stroje na výrobu výroby zabezpečiť bezpečnú prevádzku. Návrh zariadenia by mal obsahovať kompletné ochranné zariadenia, systémy núdzového zastavenia a funkcie bezpečnostných poplachov. Automatizované vybavenie by malo mať inteligentnú diagnostiku porúch, včasné abnormálne podmienky a zníženie bezpečnostných rizík. Dizajn bezpečnosti chráni nielen životnú bezpečnosť operátorov, ale tiež znižuje riziko poškodenia zariadenia a zlepšuje stabilitu a spoľahlivosť výrobnej linky.

Úvahy o nákladoch pri výbere zariadení

Nákupné náklady na výrobné stroje sú dôležitým faktorom, ktorý musia spoločnosti zvážiť. Okrem ceny samotného zariadenia je tiež potrebné zvážiť prevádzkovú spotrebu energie, náklady na údržbu, dodávku náhradných dielov a náklady na školenie personálu. Aj keď vysoké automatické vybavenie má vysoké investície, náklady na pracovnú silu a údržbu ušetrené v dlhodobej prevádzke môžu priniesť lepšiu nákladovú efektívnosť. Primerané rozpočtovanie nákladov a ekonomická analýza pomôže vybrať vybavenie, ktoré vyhovuje výrobným potrebám podniku a má vysokú nákladovú efektívnosť.

Vplyv environmentálnych faktorov na výber zariadení

Pracovné prostredie konzervovacieho stroja, ako napríklad teplota, vlhkosť, prach a korozívne plyny, kladie požiadavky na výber materiálu a návrh zariadenia. V drsných prostrediach musí zariadenie používať materiály a návrhy tesnenia odolných voči korózii, aby sa zabezpečila dlhodobá stabilná prevádzka. Faktory životného prostredia ovplyvňujú aj cyklus údržby a životnosť zariadenia. Pri výbere by sa mali byť podmienky lokality úplne vyhodnotené a mali by sa zvoliť zodpovedajúce ochranné opatrenia na zníženie miery zlyhania zariadenia.

Celková koordinácia výrobnej linky

Konzervovací stroj nie je izolovaným zariadením, ale spojením vo výrobnej linke. Pri výbere konzervovacieho stroja by sa mala zvážiť porovnávanie so zariadením proti prúdu a po prúde, aby sa zabezpečila koordinácia výrobnej kapacity a kontinuitu procesu. Koordinácia z hľadiska úrovne automatizácie, kompatibility riadiaceho systému a dátové rozhranie môže dosiahnuť efektívnu prevádzku celej výrobnej linky. Dobrá koordinácia môže tiež znížiť mieru zlyhania a zlepšiť celkovú účinnosť výroby a kvalitu výrobkov.

Aktuality vylepšenia a rozširovania zariadení

Keď sa výrobné potreby podnikov menia, možnosti rozširovania a aktualizácie konzervovacích strojov sa stali kľúčovým faktorom. Zariadenie by malo mať určitý stupeň otvorenosti a modulárny dizajn na uľahčenie pridania funkcií alebo prispôsobenie sa novým špecifikáciám. Vybavenie, ktoré podporuje modernizáciu softvéru a inteligentnú transformáciu, pomôže spoločnostiam vyrovnať sa so zmenami trhu a zlepšiť návratnosť investícií do zariadenia. Pri nákupe by ste mali pochopiť možnosti podpory a technické servisy výrobcu zariadení.

Diskusia o kľúčových faktoroch, ktoré ovplyvňujú výkon, môže dosiahnuť výkon stroja

Vplyv štrukturálneho dizajnu na výkon zariadenia

Konštrukčný návrh konzervovacieho stroja je základným faktorom ovplyvňujúcim jeho celkový výkon. Primeraná štruktúra prispieva nielen k hladkej prevádzke zariadenia, ale tiež ovplyvňuje presnosť zodpovedajúcej medzi komponentmi. Príliš komplexná štruktúra môže viesť k nepríjemnej údržbe a častým zlyhaniam, zatiaľ čo nadmerné zjednodušenie môže obmedziť rozsiahlu funkciu. V modernom konzervárenskom zariadení sa široko používa modulárny dizajn, čo umožňuje funkčným jednotkám pracovať samostatne, ľahko sa rozobrať a udržiavať. Nedostatočná štrukturálna rigidita môže spôsobiť počas prevádzky rezonanciu, vibrácie a ďalšie problémy, čo zase ovplyvňuje rozmerovú presnosť a kvalitu tesnenia tela. Preto má primeraná rovnováha medzi štrukturálnou zložitosťou, silou a prispôsobivosťou procesu priamy vplyv na výkonnosť zariadenia.

Výber materiálu a trvanlivosť

Typ a výkon materiálov používaných v zariadení priamo súvisia so služobnou životnosťou, odolnosťou proti opotrebeniu a prevádzkovou stabilitou konzervárenského stroja. Proces konzervovania zahŕňa veľké množstvo vysokofrekvenčných pečiatok, strihania, kriminacieho a iných akcií. Ak materiály komponentov nemajú dostatočnú pevnosť a odolnosť proti opotrebeniu, je veľmi ľahké spôsobiť opotrebenie a zlyhanie. Napríklad časť plesní je často vyrobená z vysokopevnostnej zliatiny ocele a tepelne sa ošetrená, aby sa predĺžila jej životnosť; Vodiace koľajnice a podporné časti sa zvyčajne vyrábajú z materiálov s dobrým odporom tlaku, aby sa udržala presnosť a tuhosť prevádzky zariadenia. Adaptabilita na korozívne prostredie je tiež dôležitým ukazovateľom, najmä v potravinovom alebo chemickom priemysle, je potrebné plne vyhodnotiť antikoróznu schopnosť materiálu zariadenia.

Presnosť spracovania a kvalita montáže

Presnosť spracovania je kľúčovým faktorom na zabezpečenie toho, aby rôzne komponenty konzervovacieho stroja boli pevne zladené a hladko sa pohybujú. Ak tolerancia obrábania komponentov nie je riadne kontrolovaná, je ľahké spôsobiť posunutie polohy, nadmernú medzeru a ďalšie problémy pri skutočnej prevádzke, čo ovplyvňuje rozmerovú konzistenciu a tesnosť tesnosti hotových plechoviek. Okrem presnosti obrábania je kvalita montáže tiež dôležitou zárukou výkonu zariadenia. Aj keď sú samotné časti spracované kvalifikované, ak sa vyskytnú problémy, ako je vyrovnanie, skreslenie alebo nesprávne predpätie počas procesu montáže, môže to tiež spôsobiť abnormálnu prevádzku a akumuláciu chýb. Preto je vo výrobnom a výrobnom procese potrebné venovať pozornosť presnosti mechanického spracovania a profesionálnej úrovni zostavovateľa.

Porovnávanie energetického systému

Výkonový systém konzervovania obsahuje hlavný motor, hydraulické zariadenie, pneumatický systém atď. A jeho zodpovednosť a koordinácia určuje kontinuitu a účinnosť prevádzky zariadenia. Ak je konfigurácia napájania nedostatočná, môže to viesť k nesúrodej akcii a pomalej reakcii; Kým nadmerná konfigurácia môže spôsobiť odpad z energie, nadmerné zvýšenie teploty a ďalšie problémy. Vhodný výkonový systém by sa mal nastaviť podľa maximálnej frekvencie prevádzkového zaťaženia a akcie vyžadovanej zariadením a vybavený primeraným reguláciou energetických a ochranných zariadení. Presná kontrola parametrov, ako je rýchlosť motora, tlak hydraulického oleja a čas odozvy pneumatických komponentov, je dôležitým predpokladom na zlepšenie celkového výkonu.

Porovnanie typov energetických systémov

| Typ energie | Výhody | Obmedzenia |

| Elektrický pohon | Presnosť vysokej kontroly, vhodná pre automatizáciu | Vyžaduje reguláciu teploty pri vysokej rýchlosti |

| Hydraulický | Silný ťah, vhodný pre ťažké bremená | Stabilita ovplyvnená teplotou oleja |

| Pneumatický | Rýchla reakcia, jednoduchá štruktúra, nákladovo efektívna | Obmedzený ťah, ovplyvnený výkyvmi tlaku vzduchu |

Reakcia a stabilita riadiaceho systému

Väčšina moderných konzervárskych strojov používa PLC alebo zabudované riadiace systémy na dosiahnutie spolupráce viacerých staníc, automatickej detekcie a alarmu poruchy. Rýchlosť odozvy a stabilita riadiaceho systému priamo súvisia s koordinovanou činnosťou a účinnosťou celého stroja. Ak systém zaostáva v reakcii, môže spôsobiť, že dopravný pás a tlaková hlava sú synchronizované, čo zase ovplyvňuje kvalitu curlingu alebo tesnenia tela; Ak je systém náchylný na havarovanie alebo nepravdivé spustenie počas vysokofrekvenčnej prevádzky, spôsobí to aj stagnáciu výroby. Preto by riadiaci systém mal mať dobré možnosti reakcie v reálnom čase, schopnosti logického úsudku a anti-interferenčné schopnosti a podporovať flexibilné funkcie rozširovania a ladenia softvéru, aby sa zabezpečila stabilita počas dlhodobej prevádzky.

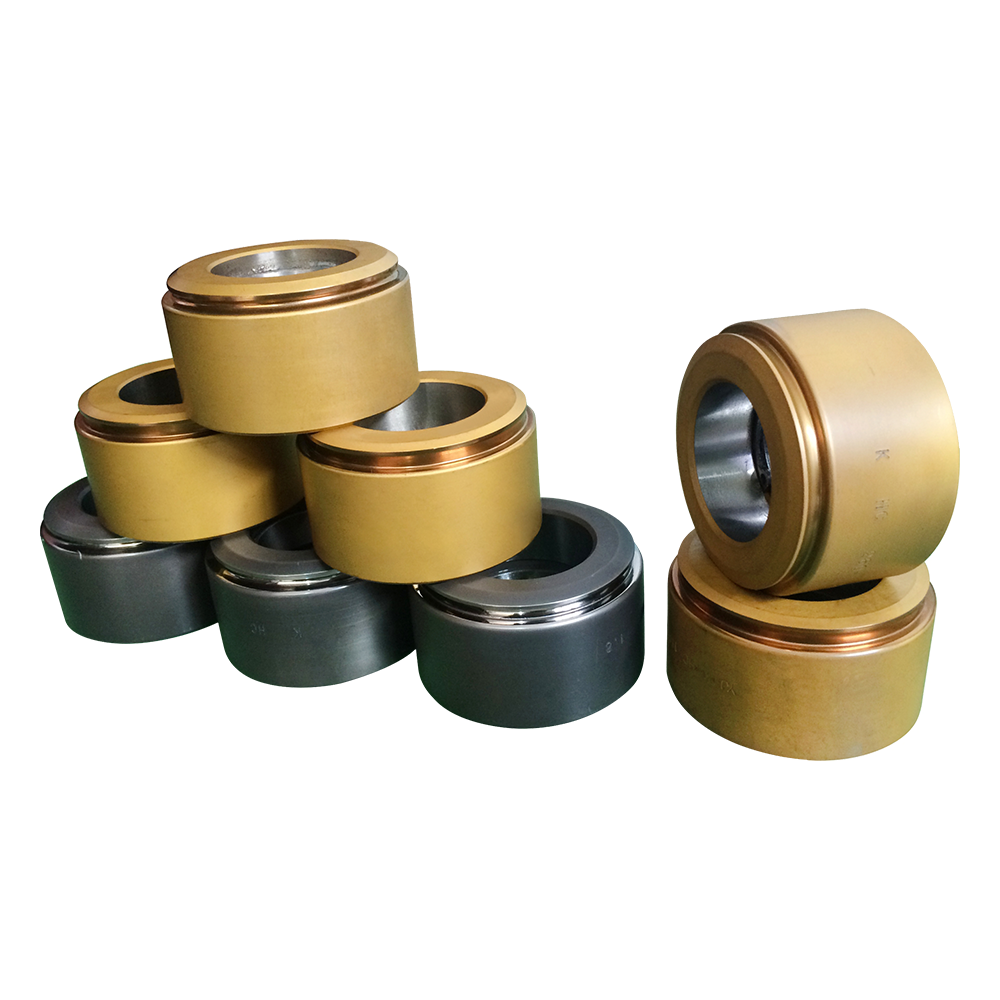

Konštrukcia foriem a účinnosť výmeny

Forma je komponent, ktorý najviac priamo ovplyvňuje tvar a tesnenie tela CAN počas konzervovania. Jeho racionalita a trvanlivosť navrhovania sú rozhodujúce pre kvalitu a efektívnosť konzervovania. Presnosť formy musí spĺňať požiadavky na veľkosť plechovky a dizajn by sa mal ľahko ochladiť, čistiť a udržiavať. Účinnosť výmeny foriem zároveň ovplyvňuje aj celkový prevádzkový rytmus zariadenia, najmä vo výrobných linkách, kde sa často prepínajú viacero špecifikácií výrobkov. Návrhy, ako sú rýchle náhradné štruktúry a polohovacie a zarovnané pomocné systémy, môžu výrazne skrátiť čas zmeny plesní a zlepšiť komplexnú mieru využitia zariadenia.

Konfigurácia a údržba systému mazania

Maziva systém hrá dôležitú úlohu pri prevádzkovej stabilite zariadenia. V konzervárenskom stroji je veľké množstvo vysokorýchlostných pohybujúcich a opakovane pohybujúcich sa častí. Zlé mazanie môže viesť k problémom, ako je zvýšený koeficient trenia, nadmerné zvýšenie častí teploty a skoré opotrebenie. Primeraný systém mazania by mal pokrývať kľúčové časti, ako je hlavný hriadeľ, spojovacia tyčinka a vodiaca koľajnica, a byť schopný automaticky ovládať mazaciu frekvenciu a množstvo podľa prevádzkového stavu. V súčasnosti mnoho zariadení používa centralizované automatické mazacie systémy na zníženie intervencie človeka a úniku oleja. Kvalitný a výmenný cyklus mazacieho oleja by sa mal zahrnúť aj do plánu údržby, aby sa zabezpečila dlhodobá normálna prevádzka systému.

Vplyv environmentálnych podmienok na výkonnosť

Prevádzkové prostredie konzervovateľského stroja výrazne ovplyvňuje výkon a stabilitu zariadenia. Nadmerná vlhkosť môže spôsobiť vlhkosť v elektrickom systéme a nadmerný prach môže zhoršiť opotrebenie zariadenia alebo ovplyvniť citlivosť senzora. V prostredí s veľkým teplotným rozdielom ovplyvní tepelná expanzia a kontrakcia kovových častí aj presnosť umiestnenia. Okrem toho môžu environmentálne faktory, ako sú zdroje vibrácií a korozívne plyny, môžu spôsobiť potenciálne rušenie prevádzky zariadenia. Aby sa zlepšila stabilita prevádzky, mali by sa v mieste používania stanoviť vhodné riadenie teploty a vlhkosti a opatrenia na ochranu prachu a korózie, aby sa zabezpečilo, že konzervovacím zariadením je po dlhú dobu v relatívne stabilnom pracovnom prostredí.

Faktory životného prostredia a ich vplyv

| Environmentálny faktor | Potenciálny vplyv | Zodpovedajúce opatrenia |

| Vysoká vlhkosť | Riziko skratu, porucha senzora | Používajte zapečatené kryty a odvlhčovače |

| Vysoká úroveň prachu | Problémy s zrýchlením opotrebenia, blokovania | Aplikujte ochranné kryty a tesniace opatrenia |

| Veľké teplotné rozdiely | Ovplyvňuje presnosť umiestnenia | Používajte materiály s dobrou tepelnou stabilitou |

Úroveň zručností operátora

Aj keď stupeň automatizácie moderných konzervovacích zariadení sa neustále zlepšuje, úroveň zručností operátora má stále dôležitý vplyv na prevádzkový účinok zariadenia. Kvalifikovaní operátori môžu posúdiť potenciálne problémy na základe zvuku zariadenia, rytmu prevádzky atď. A vopred prijať úpravy, aby sa zabránilo neobvyklému rozšíreniu. Naopak, nesprávna prevádzka, ako napríklad nastavenie nesprávnych parametrov, nedostatočné mazanie alebo zlyhanie kalibrácie pri meniacich sa formách, môže viesť k zníženiu účinnosti prevádzky zariadenia alebo dokonca zlyhania. Posilnenie odbornej prípravy a inštitucionalizovaných prevádzkových postupov sú preto potrebné podmienky na zabezpečenie stabilnej prevádzky výkonu zariadenia.

Mechanizmus riadenia a údržby výroby

Výkon vybavenia závisí nielen od jeho vlastnej kvality, ale aj od denného systému riadenia podniku. Vedecké plány údržby, štandardizované inšpekčné systémy a jasné rozdelenie zodpovedností môžu účinne predĺžiť životnosť zariadení a udržiavať dobré prevádzkové podmienky. Ignorovanie dennej údržby môže ľahko viesť k hromadeniu skrytých nebezpečenstiev v zariadení a znížiť jeho účinnosť. Pravidelná údržba, výmena dielov a vylepšenia softvéru by sa mali zahrnúť do denného systému riadenia podniku na vytvorenie súboru kvantifikovateľných a sledovateľných procesov údržby zariadení, ktoré budú mať pozitívny vplyv na bezpečnosť a stabilitu prevádzky konzervovania.

Systematické metódy pre môže stroj na výrobu údržba zariadení a riadenie života

Zriadenie pravidelného systému údržby

Počas dlhodobej prevádzky sú náchylné na výrobu strojov náchylné na opotrebenie, uvoľnenie, akumuláciu prachu a ďalšie problémy. Preto je vytvorenie jasného systému pravidelnej údržby základným predpokladom na zabezpečenie normálnej prevádzky zariadenia. Cyklus údržby sa zvyčajne formuluje podľa intenzity prevádzky zariadenia a pracovného prostredia a dá sa rozdeliť na dennú inšpekciu, týždennú kontrolu, mesačnú kontrolu a štvrťročnú kontrolu. Medzi spoločné inšpekčné obsahy patrí stav mazania, stav utiahnutia skrutky, bezpečnosť elektrického pripojenia, stav opotrebovania plesní atď. Prostredníctvom pravidelnej kontroly a údržby je možné objaviť potenciálne problémy vopred, náhla miera zlyhania sa môže znížiť a celková životnosť zariadenia sa môže rozšíriť.

Správa systémov mazania

Mazivá systém je dôležitou zárukou stabilnej prevádzky mechanického zariadenia. Počas prevádzky nádoby na výrobu výroby musia byť kľúčové časti, ako sú vodiace koľajnice, ložiská, ozubené kolesá a spojovacie tyče, musia byť neustále mazané, inak sa opotrebenie zhorší, čo spôsobí, že sa pohybujúce sa časti zaseknú alebo dokonca poškodia. Odporúča sa použiť centralizovaný systém mazania alebo kvantitatívne zariadenie na plnenie a pravidelne kontrolovať hladinu oleja, viskozitu a či je mazací olej zmiešaný s nečistotami. Nesprávne mazanie je jednou zo spoločných príčin zlyhaní stroja na výrobu nádob, takže riadenie systému mazania musí byť inštitucionalizované a začlenené do denného pracovného toku operátorov.

Stratégia monitorovania a výmeny komponentov

Keďže konzervovacia stroj akumuluje prevádzkový čas, niektoré komponenty (ako sú formy, spojky, pásy, ložiská atď.), Vytvoria rôzny stupeň únavy alebo opotrebenia. Aby sa predĺžila životnosť celého stroja, mal by sa zriadiť systém monitorovania stavu komponentu, ktorý zhromažďuje svoje prevádzkové parametre (ako je zvýšenie teploty, vibrácie, prevádzkový zvuk, rozmerové zmeny atď.) Na analýzu údajov a predpoveď života. V prípade komponentov, ktoré sa blížia k kritickej životnosti, sa odporúča prijať plánovanú výmennú stratégiu, aby sa zabránilo odstaveniu stroja alebo abnormalít kvality produktu v dôsledku náhleho poškodenia.

Ochrana a kontrola elektrických systémov

Konzervovacie zariadenie je zvyčajne vybavené elektrickými komponentmi, ako sú motory, regulátory PLC, meniče, senzory atď. Tieto časti sú citlivé na životné prostredie, najmä náchylné na vlhkosť, prach a vysokú teplotu. Preto by sa v prevádzkovom prostredí zariadenia malo zabrániť vniknutiu vodnej pary do kontrolnej skrinky, čiary a rozhrania by sa mali pravidelne čistiť a uzemnenie by sa malo skontrolovať, aby sa zabezpečilo, že elektrický systém je v dobrom stave. V prípade dôležitých riadiacich modulov sa odporúča nastaviť nezávislé ochranné obvody a alarmové mechanizmy na riešenie nestabilných faktorov, ako sú kolísanie napätia a preťaženie motora. Pravidelné testovanie izolácie a inšpekcie elektrických systémov tepelného zobrazovania môžu tiež pomôcť zabrániť potenciálnym skrytým nebezpečenstvám.

Štandardizácia prevádzkových postupov

Štandardizovaná prevádzka môže nielen znížiť riziko misoperácie, ale tiež znížiť prevádzkové zaťaženie zariadenia. Podrobné prevádzkové postupy by sa mali formulovať pre konzervovacie zariadenia, pokrytie štartovacej sekvencie, nastavenia parametrov, úpravy zaťaženia, procesu vypnutia atď. A tréningový efekt by sa mal vylepšiť prostredníctvom diagramov alebo videí. Prevádzkovatelia zariadení by mali ovládať základné schopnosti a protiopatrenia abnormálneho úsudku, ako je identifikácia neobvyklých zvukov a identifikácia slabého lisovania. Prevádzková štandardizácia je dôležitou zárukou predĺženia životnosti zariadení a zlepšovaní prevádzkovej efektívnosti.

Štandardizované návrhy prevádzkového postupu

| Fáza prevádzky | Kľúčové prevádzkové požiadavky | Účel a preventívne opatrenia |

| Predštartovanie | Kontrola mazania, kontrola energie, stav bezpečnosti | Zabraňuje chybám a nesprávnemu |

| Nastavenie parametra | Tlak, rýchlosť a úpravy načasovania | Zabezpečiť správne podmienky na výrobok |

| Normálny beh | Monitorujte zvuk, vibrácie, alarmy | Včasné odhalenie abnormálnych stavov |

| Vypnutie | Zastavte materiál, zastavte tlač, odrežte napájanie | Vyhýba sa mechanickému nárazu a tlaku zvyšku |

Čistenie a kontrola životného prostredia

Prostredie konzervárenia zvyčajne produkuje znečisťujúce látky, ako sú kovové lupienky, mazací olej a prach. Ak sa tieto látky hromadia v medzerách, prenosových systémoch alebo komponentoch riadenia, zvýšia riziko opotrebenia a zlyhania. Povrch zariadenia, vodiace koľajnice a systém rozptylu tepla by sa mali pravidelne čistiť, pričom by sa v oblasti rastlín udržal v obehu vzduchu a prevencie prachu. Pre prostredia s vysokou vlhkosťou by sa mali prijať odvlhčovacie opatrenia alebo konštantné teplotné opatrenia, aby sa zabránilo hrdzaveniu komponentov alebo zlyhania riadiaceho systému. Dobré prevádzkové prostredie môže nielen zlepšiť efektívnosť zariadenia, ale tiež pomôcť predĺžiť životnosť mechanických komponentov.

Monitorovanie a analýza operácií

Zhromažďovaním a zaznamenaním prevádzkových parametrov konzervovateľského stroja (napríklad rýchlosť, teplota, tlak, prúd atď.), Databáza prevádzky zariadenia môže byť vytvorená pre dlhodobú analýzu trendov a predpoveď porúch. Pokročilé vybavenie môže byť vybavené monitorovacím systémom v reálnom čase, aby sa odovzdávali kľúčové údaje do centrálnej ovládacej platformy pre diaľkové monitorovanie a včasné varovanie. Hromadenie údajov o prevádzke pomáha spoločnostiam objavovať neobvyklé vzorce, včas zasahuje do stavu zariadenia, ďalej zlepšuje stratégie údržby a znižuje možnosť náhlych zlyhaní.

Mechanizmus riadenia a údržby plesní

Forma je súčasťou s vysokou frekvenciou spotreby v procese konzervovania a jej presnosť a život majú priamy vplyv na kvalitu produktu. Spoločnosť by mala zaznamenať čas použitia, počet záznamov o spracovaní a výmene každej sady foriem a uchopiť ich stav opotrebenia prostredníctvom pravidelných inšpekcií. Odporúča sa čistiť, olej, údržbu a skladovanie formy v prostredí bez sucha a bez nárazu pred a po každom použití. Zároveň by sa mala forma zabrániť, aby bola počas upínania a demontáže narazená alebo stresovaná, aby sa zabezpečila presnosť opakovaného použitia.

Systém zaznamenávania a analýzy porúch

Príčina, proces spracovania a doba obnovy každého zlyhania každého zariadenia by sa mali zaznamenať podrobne, aby sa vytvoril súbor prevádzky zariadenia. Prostredníctvom systematickej klasifikácie je možné analyzovať spoločné typy porúch a ich výskyty, aby sa optimalizovala stratégie údržby a zlepšila prevádzkové postupy. Odporúča sa použiť elektronické metódy na správu záznamov na uľahčenie štatistík a preskúmanie. V kombinácii s metódou cyklu PDCA (Plan-Do-Check-Act) môže byť proces riadenia zariadení neustále optimalizovaný, aby sa zlepšila celková spoľahlivosť.

Bežné typy porúch a možné príčiny

| Porucha | Príznaky | Možné príčiny |

| Môže deformácia | Nepravidelný tvar, zlé tesnenie | Voľná pleseň, vyradenie valca |

| Zvýšený hluk | Abnormálny bežecký zvuk, vibrácie | Opotrebovanie, voľné komponenty |

| Časté alarmy | Opakované zastavenie, parameter skoky | Chyba riadenia, posun senzora |

| Rýchlosť pomalého cyklu | Zreteľne pomalšia miera výroby | Starnutie motora, zvýšené mechanické zaťaženie |

Správa nákladov na životný cyklus myslenie

Údržba zariadení by sa nemala zamerať iba na riešenie problémov, ale mala by začať s úplnými nákladmi na životný cyklus, komplexne zvážiť rôzne faktory, ako sú náklady na obstarávanie, náklady na údržbu, výdavky na spotrebu energie a straty prestojov. Prostredníctvom primeraných investícií do zariadení, prideľovania zdrojov údržby a technologickej transformácie je možné dosiahnuť dlhodobú kontrolu nákladov a rovnováhu účinnosti zariadenia. Life Management zahŕňa nielen údržbu hardvéru, ale aj vylepšenia softvéru a personálne školenie, ktoré si vyžadujú viacrozmernú koordinovanú propagáciu. Jadrom správy nákladov na životný cyklus je postupne zlepšovať komplexnú hodnotu zariadenia na základe údajov.