Hlavné funkcie: Automatické pečiatky a formovanie

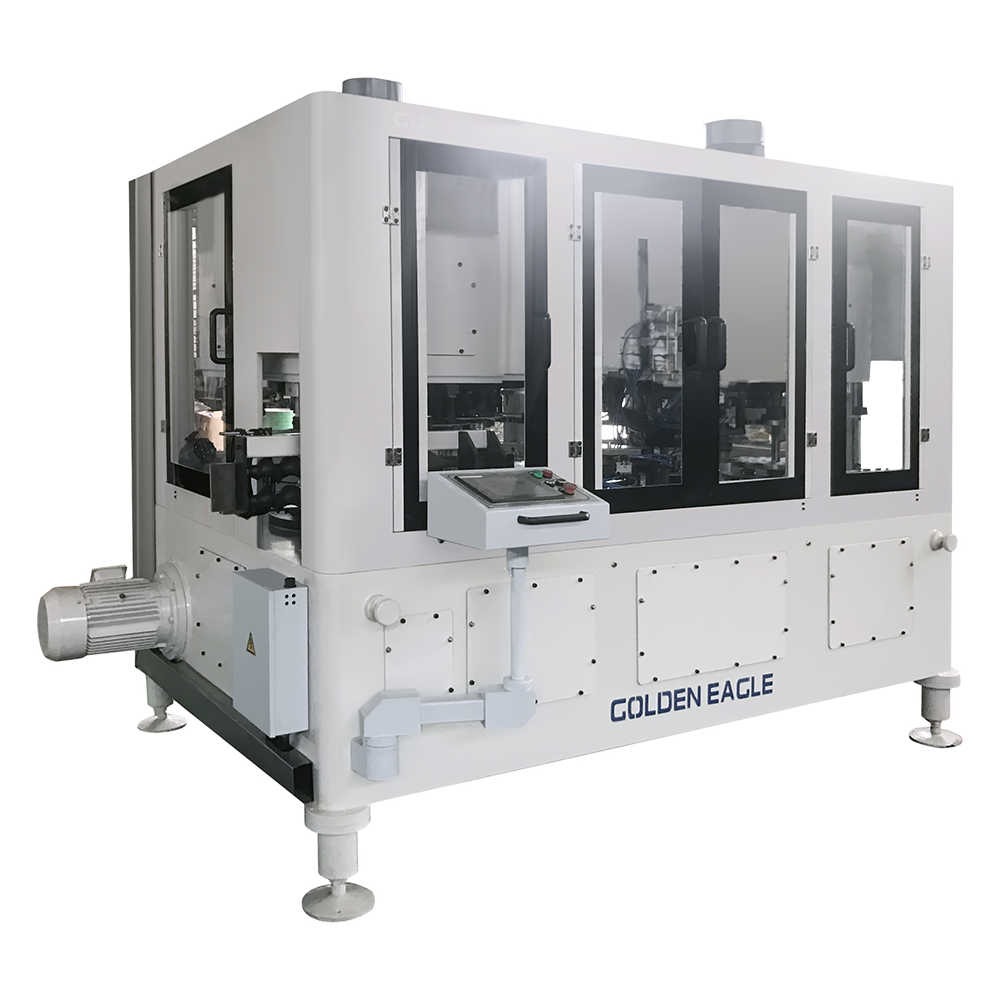

Základná funkcia Stroj na výrobu viečok EOE je pečiatka a tvoriť kovové cievky do viečok. Proces zahŕňa niekoľko štádií vrátane predbežného tvorby, spracovania okrajov, dierovania otvorov a inštalácie ťahových krúžkov. Dosahuje sa to prostredníctvom viacerých foriem a vysokofrekvenčných pečiatok, čo umožňuje vysoký stupeň automatizácie vo veľkom výrobnom prostredí.

Kľúčové faktory, ako je presnosť pečiatky, priamo ovplyvňujú výkon tesnenia a užívateľskú skúsenosť veka. Na zabezpečenie presnej a konzistentnej výroby sa zvyčajne používajú vysoko kvalitné systémy kŕmenia servo a vysoké pevné formy.

| Postup | Opis | Dôležitosť |

| Predzieraný | Tvarovanie kovovej cievky do počiatočnej formy veka | Zabezpečuje správne rozmery a štruktúru veka pred ďalším spracovaním |

| Spracovanie okrajov | Orezávanie okraje veka, aby ste sa uistili, že nezostanú žiadne roviny | Kritické pre udržiavanie čistého tesnenia a vyhýbanie sa odpadu z materiálu |

| Dierovanie diery | Vytvorenie stredového otvoru na inštaláciu prúžkov | Zaisťuje, že veko je funkčné pre jeho zamýšľané použitie |

| Vytiahnite prsteň Inštalácia | Bezpečne pripevnenie kruhu | Nevyhnutné pre správnu funkčnosť a bezpečnosť veka |

Adaptácia materiálu a inštalácia prsteňa

Viecia EOE, ktoré vytvárajú stroje, dokážu spracovať cievky s rôznou hrúbkou a materiálmi. Táto adaptabilita umožňuje výrobcom vyrábať viečka rôznych veľkostí a materiálov, ako je hliník, cínová doska alebo iné špecializované zliatiny kovov. Inštalácia prúžkových krúžkov je rozhodujúcim krokom, kde presné riadenie tlaku a presné umiestnenie zabezpečujú bezpečnosť a použiteľnosť konečného produktu.

Ak je ťahový kruh slabo umiestnený alebo nitovaný voľne, môže to negatívne ovplyvniť funkčnosť veka, ohrozenie jeho tesnenia a ľahké otvorenie.

| Materiál | Vhodný typ veka | Rozsah hrúbky |

| Hliník | Štandardné nápojové viečka | 0,20-0,35 mm |

| Pocká | Veka potravín | 0,30-0,45 mm |

| Zliatiny | Farmaceutické viečka | 0,25-0,40 mm |

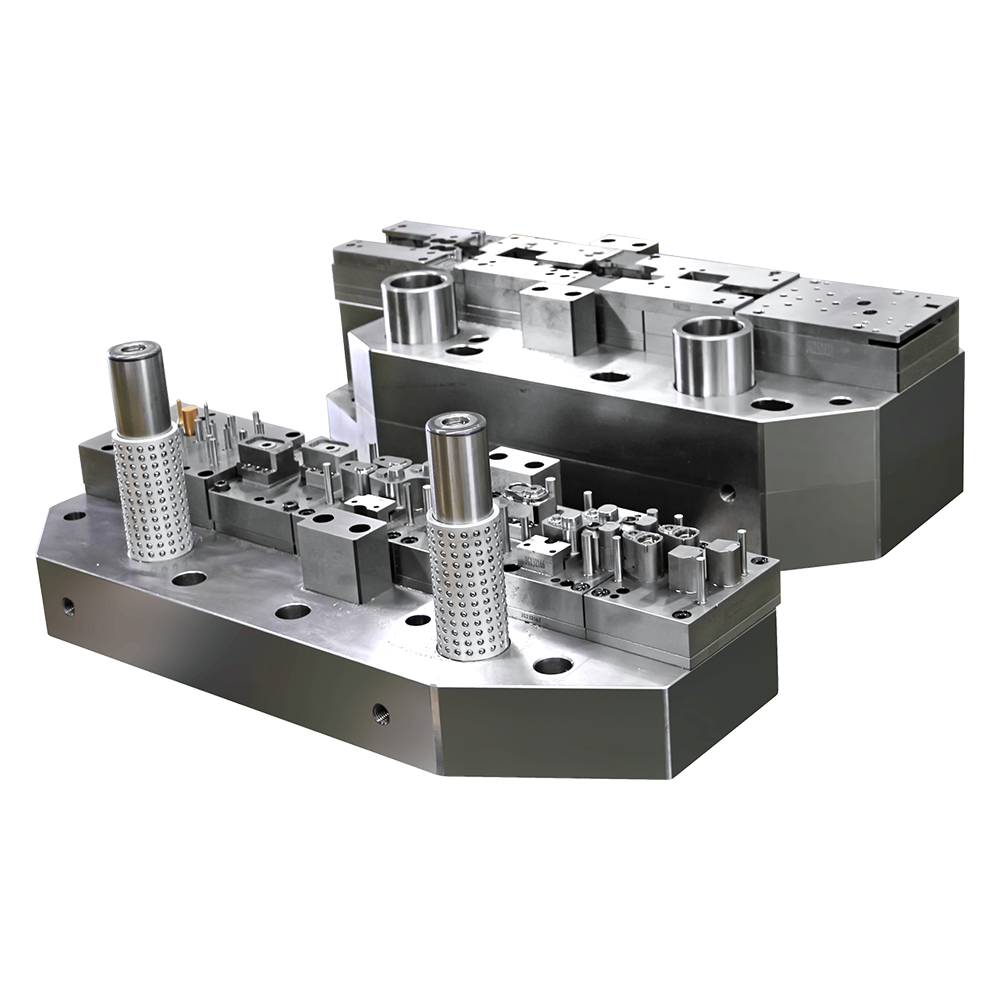

Výmena formy a nastavenie veľkosti

Výroba rôznych typov čiapok vyžaduje formy s rôznymi špecifikáciami. Niektoré moderné stroje na výrobu EOE sú navrhnuté tak, aby umožnili rýchle výmeny plesní, znižovali prestoje a zlepšili flexibilitu výroby. Rozhranie formy stroja je tiež kritické, pretože pomáha zabezpečiť presné umiestnenie a efektívne zmeny foriem. Tento proces úprav môže zahŕňať zmeny v šírke krmiva, posunu o pečiatke a polohy senzora.

Automatická detekcia a výtok z odpadu

Najnovšie stroje výroby EOE sú vybavené pokročilými detekčnými systémami, ktoré môžu automaticky identifikovať a odstraňovať chybné výrobky z výrobnej linky. Tieto systémy dokážu zistiť problémy, ako sú chýbajúce pruhy, prstene, nesprávne veľkosti otvorov alebo okrajové hrebeniny. Automatické systémy vypúšťania odpadu tiež pomáhajú udržiavať hladkú výrobu výroby tým, že zbierajú kovový šrot a prepravujú ho do určeného priestoru na zneškodnenie.

| Defekt | Detekcia | Prijaté kroky |

| Chýbajúci prsteň | Detekcia založená na vizuáli | Odmietnuť veko a odstrániť z výrobnej linky |

| Hrebeň | Detekcia okrajov | Odstráňte automaticky chybné viečka |

| Nepravidelné otvory | Snímač veľkosti otvoru | Automaticky odmietnuť chybné viečka z linky |

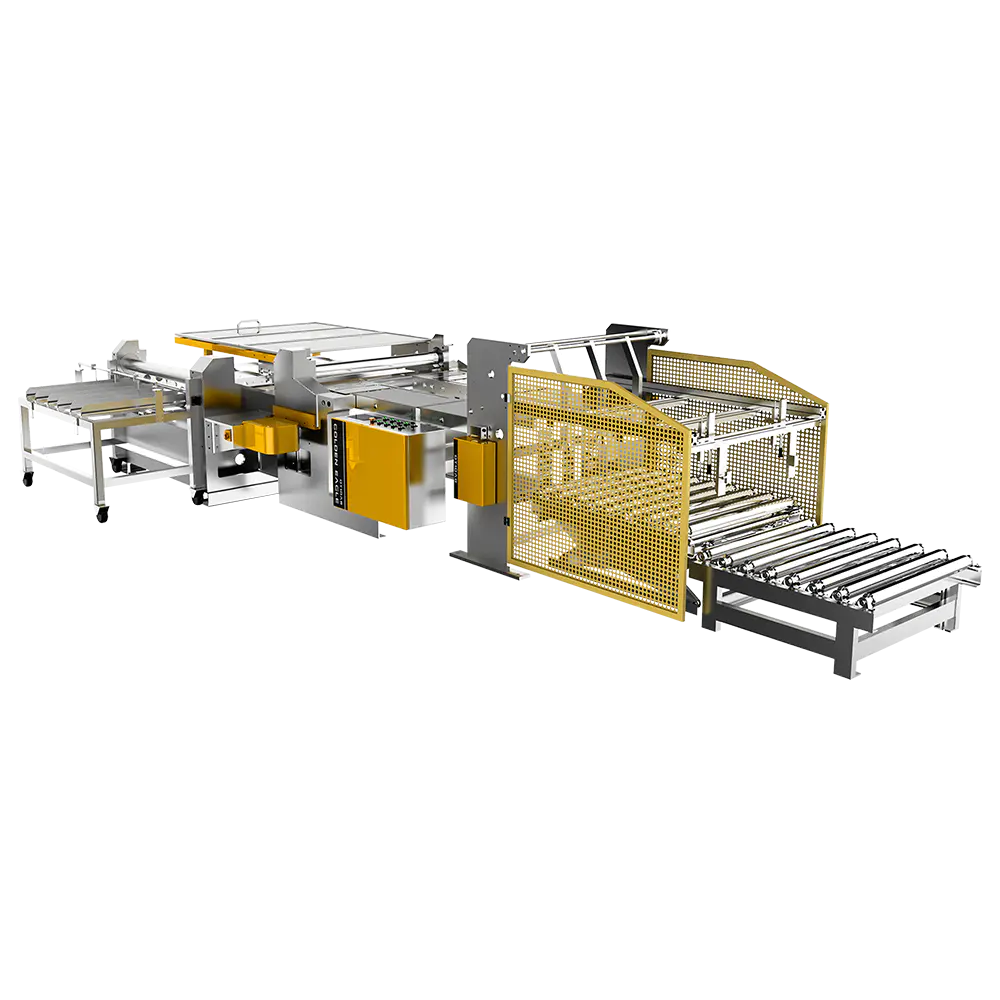

Prepojenie vybavenia a správa údajov

Aby sa optimalizovala účinnosť, viečka EOE, ktoré výrobky stroje, často fungujú v spojení s kŕmením, dopravníkmi a balenými vedeniami. Tieto systémy sú zvyčajne integrované a riadené prostredníctvom centrálneho PLC alebo priemyselného počítača. Funkcie zberu údajov umožňujú operátorom sledovať metriky výkonnosti, ako je výstup, miera zlyhania a spotreba energie.

| Metrika | Typ údajov | Účel |

| Výstup | Produkcia | Monitoruje produktivitu a efektívnosť |

| Miera zlyhania | Frekvencia | Identifikuje potenciálne problémy a prestoje |

| Spotreba energie | Spotreba energie | Pomáha monitorovať prevádzkové náklady a identifikovať neefektívnosť |

Bežné poruchy: Nit na voľnom ťahu

Jedným z najbežnejších problémov s strojom na výrobu viečok EoE je voľný prúžok. Môže to spôsobiť zlyhanie ťahového krúžku počas používania, čo sťažuje otvorenie veka alebo nemožného otvorenia. Príčiny tohto problému zahŕňajú nesprávnu hĺbku nit, nedostatočný tlak vzduchu alebo opotrebenie na strhujúcej forme.

Aby sa tomu zabránilo, je nevyhnutné pravidelne kontrolovať komponenty hlavy Nivet, vyčistiť pneumatický systém, aby sa predišlo zablokovaniu, a zabezpečiť, aby bol tlak vzduchu nastavený na správne parametre.

| Spôsob | Riešenie |

| Nevhodná hĺbka | Upravte hĺbku nitovania špecifikáciám výrobcu |

| Nedostatočný tlak vzduchu | Vyčistite pneumatický systém, skontrolujte úniky |

| Opotrebovaná pleseň | Vymeňte alebo brúsiť strhujúcu pleseň |

Die Wear a Pracks

Oosť a praskliny sú nevyhnutné kvôli vysokofrekvenčnému procesu pečiatky, ktorý zrýchľuje opotrebenie na formách. Postupom času to môže mať za následok praskliny alebo degradáciu povrchu, čo ovplyvňuje kvalitu konečného produktu.

Na monitorovanie stavu plesní sú potrebné pravidelné inšpekcie a údržba. Výmena alebo brúsenie opotrebovaných foriem môže pomôcť zabrániť zastaveniu výroby. Vysoko silné zliatiny môžu predĺžiť životnosť plesní.

| Druh poškodenia | Odporúčaná akcia | Interval údržby |

| Povrchové praskliny | Vymeňte alebo brúsiť formu | Každých 6-12 mesiacov |

| Zrútenie okrajov | Skontrolujte a vymeňte matricu | Podľa potreby |

Zablokovanie odpadu alebo zlý výtok

Problémy s vypúšťaním odpadu, ako sú blokády v odpadovom kanáli alebo zaseknutie v dopravnom systéme, môžu spôsobiť prestoje zariadenia a pomalú výrobu. Tieto problémy zvyčajne vyplývajú z akumulovaného odpadu v prístave výtoku alebo zlyhania v systéme prepravy odpadu.

Rutinná údržba by sa mala zamerať na čistenie výbojových portov a zabezpečenie správneho fungovania senzorov a motorov. Pravidelné kontroly systému prepravy odpadu sú nevyhnutné.

| Problém | Rozlíšenie | Údržba |

| Blokovanie výbojov | Vyčistite akumulovaný odpad | Pravidelne kontrolujte blokovanie |

| Zaseknutie dopravníka | Skontrolujte a vyčistite dopravný systém | Skontrolujte dopravné pásy, či neobsahujú trenie |

| Porucha snímača alebo motora | Overte zarovnanie snímača a stav motora | Pravidelná kontrola a kalibrácia |

Zlyhanie elektrického systému

Elektrické zlyhania, ako je rušenie PLC, problémy s dotykovou obrazovkou alebo oneskorenia senzora, môžu narušiť operácie. Tieto problémy sú zvyčajne spôsobené zlými zapojeniami, nestabilnými zdrojmi energie alebo starnutím komponentov.

Rutinné kontroly káblových pripojení, udržiavanie kontrolných a suchých kontrolných skriniek a vykonávanie pravidelných seba-diagnostika môže pomôcť vyhnúť sa neplánovaným prestojom v dôsledku elektrických problémov.