Vo výrobnom procese potravín a plechoviek na nápoje sú tesniace výkony a rozmerová konzistentnosť tela nádrže kľúčové ukazovatele na vyhodnotenie procesnej schopnosti zariadenia a kvality výrobkov. To nielenže priamo ovplyvňuje ochranu, bezpečnosť a prepravu potravín, ale aj efektívnosť celého výrobného procesu a dôvery zákazníkov. Aby sa táto úroveň nepretržite udržiavala počas hromadnej výroby, musí sa výrobné vybavenie starostlivo kontrolovať vo viacerých väzbách, od výberu surovín, presnosti formovania, zvárania, po následnú kontrolu a kompenzáciu procesu atď., Ktoré sú úzko spojené a spolupracovali.

Východiskovým bodom výroby spočíva vo výbere materiálu. Kovové materiály používané na výrobu nádrže musia mať dobrú ťažnosť a pevnosť a ich hrúbka musí byť stabilná a rovnomerná. Pred vstupom do výroby surovín sa pomocou inšpekčných zariadení kontroluje povrchová rovinnosť, chyba hrúbky a mikrokraky, aby sa znížilo riziko následných chýb z lišty a zváraných defektov.

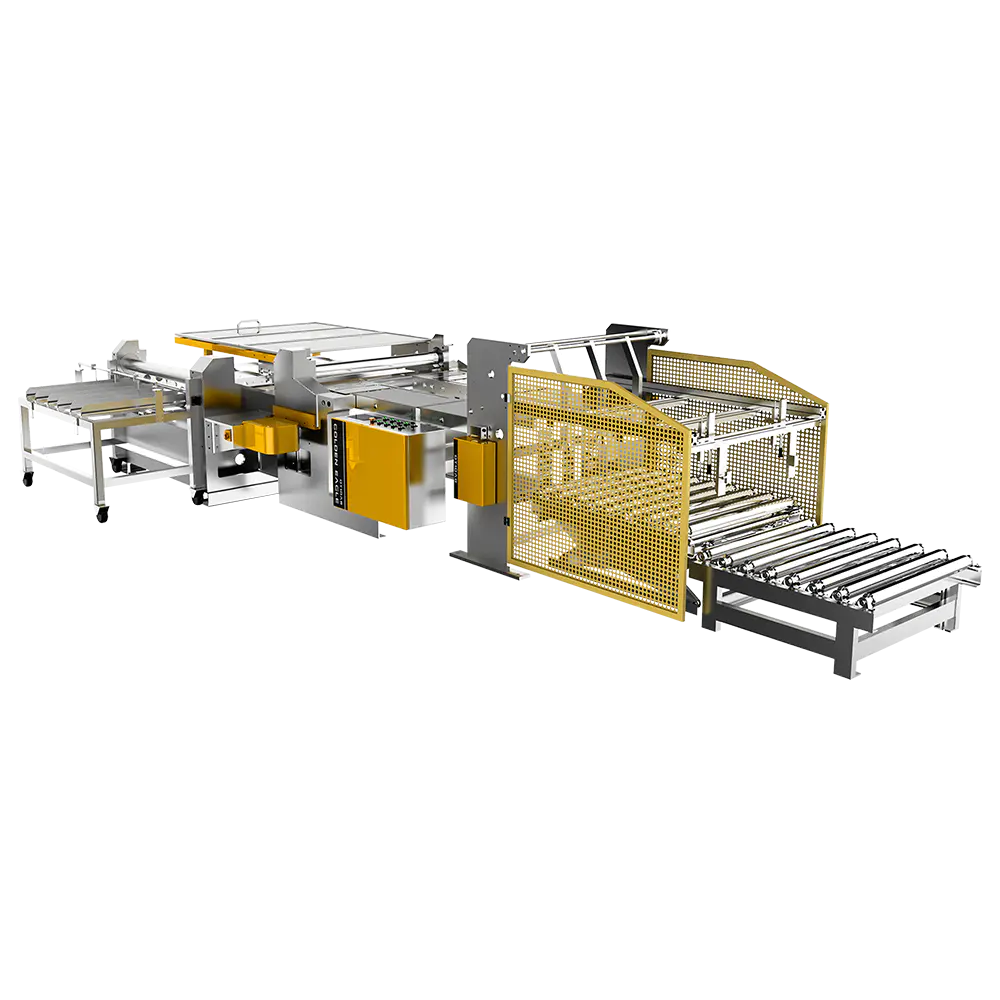

Následne v procese curlingu a formovania sa presná forma a systém automatického kŕmenia zabezpečujú, že rozmery každej nádrže sú počas stlačenia konzistentné. Pleseň sa musí pravidelne udržiavať a vymeniť po dlhodobom použití, aby sa zabránilo rozmerovým odchýlkam v dôsledku opotrebenia. Zároveň môže synchrónna kontrola a nastavenie napätia systému kŕmenia účinne zabrániť kompenzácii materiálu počas prepravy, čím ovplyvňuje tlačový účinok.

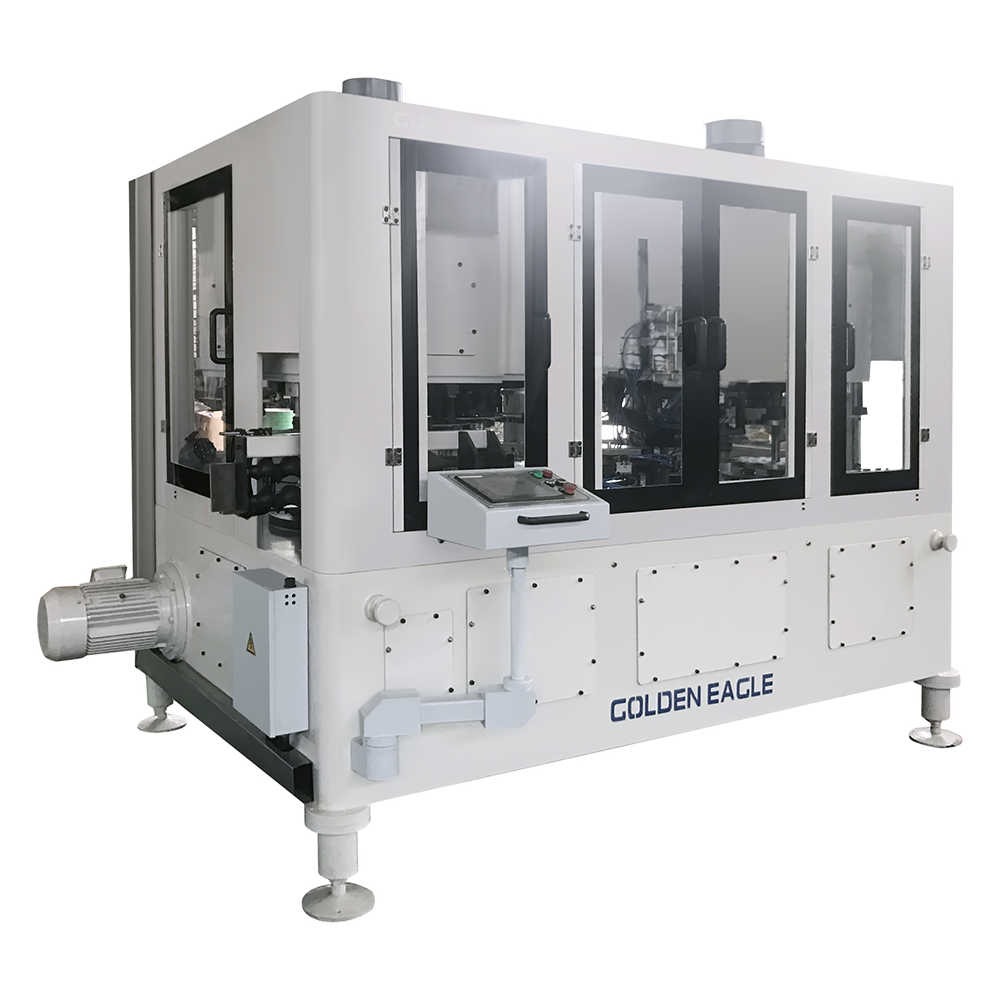

Proces zvárania je jedným z kľúčových spojení, ktoré ovplyvňujú tesnenie tela nádrže. V súčasnosti sa všeobecne používa technológia zvárania alebo laserového zvárania. Počas procesu zvárania môžu automatické riadenie trajektórie zvárania a nastavenie teploty v reálnom čase zabezpečiť nepretržité a rovnomerné zváracie spoje. Laserové zváranie sa dá kombinovať aj so systémom vizuálnej inšpekcie na monitorovanie zvarov online. Ak sa nájdu defekty, ako sú napríklad zvarové póry, inklúzie trosiek alebo kompenzácie, systém automaticky vyvoláva alebo odstráni teleso problémovej nádrže.

Teleso formovaného nádrže musí byť tiež tvarovanie príruby, výstuž curlingového okraja atď., Ktoré priamo ovplyvňujú spoľahlivosť následných krytov. Prostredníctvom automatického kalibračného zariadenia môže zariadenie opraviť mierne rozmerové chyby, čím sa riadi priemer a hĺbka odchýlky tela nádrže a zlepšuje konzistenciu montáže.

Na konci výrobného procesu je zvyčajne nakonfigurovaný testovací systém kontroly a tesnenia. Detekcia rozmeru využíva laserové meracie prístroje, kontaktné meradlá alebo trojskupinové vybavenie na vzorku alebo plne skontrolovať kľúčové parametre, ako je výška, priemer, okrúhosť atď. Testovanie tesnenia vo všeobecnosti využíva vákuum alebo tlak vody na zistenie, či existuje riziko úniku v nádrži simuláciou stavu skladovania.

Niektoré zariadenia sú tiež vybavené systémom riadenia spätnej väzby, ktorý automaticky upravuje vôľu formy, krok kŕmenia alebo zváraciu energiu podľa detekčných údajov, aby sa dosiahla kontrola uzavretej slučky. Tento mechanizmus spätnej väzby v reálnom čase pomáha udržiavať stabilitu výroby a znižuje kolísanie chýb spôsobených ľudským zásahom.

Ten potravinársky nápoj môže vyrábať stroj Implementuje podrobnú správu a optimalizáciu procesov vo všetkých prepojeniach prostredníctvom vysokej presnej kontroly foriem, vysokorýchlostného zváracieho systému, inteligentného detekčného zariadenia a technológie úpravy procesov. Je to tento systematický a viacúrovňový systém kontroly kvality, ktorý poskytuje dobrú stabilitu tesnenia a rozmerov pre teleso tanku, čím sa zabezpečuje bezpečnosť skladovania potravín a nápojov a prispôsobivosť trhu.